การเพิ่มผลผลิตในองค์การนั้นจะประสบความสำเร็จได้ต้องอาศัยวิธีการต่าง ๆ ที่นำมาใช้ในการเพิ่มผลผลิตขององค์การเเละจะต้องคำนึงถึงคุณภาพของผลผลิต สินค้า หรือการบริการ กิจกรรมระบบคุณภาพเเละการเพิ่มผลผลิตนั้นจึงมีความสำคัญเป็นอย่างยิ่งในการที่จะช่วยให้การเพิ่มผลผลิตขององค์การมีประสิทธิภาพเเละประสิทธิผลเป็นอย่างดี

กิจกรรมระบบบคุณภาพเเละการเพิ่มผลผลิตนั้นมีหลายประเภท ซึ่งการนำกิจกรรมระบบคุณภาพเเละเพิ่มผลผลิตมาประยุกต์ฝช้ในการจัดงานอาชีพนั้น ผู้บริหารองค์การจะต้องทำการศึกษาหาข้อมูลเเละเลือกใช้กิจกรรมระบบคุณรูปที่เหมาะสมกับองค์การ เช่น กิจกรรม 5 ส. (5S) ระบบทันเวลาพอดี(Just-in-time System : JIT) วงจร PDCA กิจกรรมกลุ่มคุณภาพ (Quality Control Circle : QCC) การบำรุงรักษาทวีผลเเบบทุกคนมีส่วนร่วม (Total Productive Maintenance : TPM) ระบบข้อเสนอเเนะ (Clean Technology : CT) ซึ่งการนำกิจกรรมระบบคุณภาพเเละการเพิ่มผลผลิตมาประยุกต์ใช้ในการจัดการงานอาชีพนั้นมีส่วนสำคัญในการพัฒนาเเละปรับปรุงองค์การทำให้องค์การ สามารถพัฒนาการผลิตและการบริการได้อย่างต่อเนื่องเป็นที่ยอมรับเเละสร้างความพึงพอใจให้กับลูกต้าได้

วัตถุประสงค์

1. เพื่อให้มีความรู้ความเข้าใจในกิจกรรมระบบคุณภาพการเเละเพิ่มผลผลิต

2. สามารถอธิบายกิจกรรมระบบคุณภาพการเเละเพิ่มผลผลิตเเบบต่าง ๆ ได้

3. สามารถเปรียบเทียบกิจกรรมระบบคุณภาพการเเละเพิ่มผลผลิตเเบบต่าง ๆ ได้

4. ระบบการนำกิจกรรมระบบคุณภาพเเละเพิ่มผลผลิตมาประยุกต์ใช้ในการจัดการงานอาชีพ

5. วิเคราะห์ความสำคัญในการนำกิจกรรมระบบคุณภาพเเละเพิ่มผลผลิตมาประยุกต์ใช้ในการ จัดการงานอาชีพ

สถานประกอบการ องค์การ หรือหน่วยงานทุกเเห่ง ย่อมมีความต้องการให้องค์การของตนเองมีผลผลิตที่เพิ่มขึ้น สามารถต่อสู้กับคู่เเข่งขันได้ เเละสร้งผลกำไรให้กับองค์การได้มากขึ้น ซึ่งในการที่จะทำให้องค์การประสบความสำเร็จตามจุดมุุ่งหมายที่วางไว้นั้น ผู้บริหารจะต้องเเสวงหาเทคนิคหรือกิจกรรมระบบคุณภาพเเละการเพิ่มผลผลิตรูปเเบบต่าง ๆ มาประยุกต์ใช้ในการจัดการกงานอาชีพ เพื่อที่จะทำให้ผลิตภัณฑ์ สินค้า หรือการบริการขององค์การนั้นเป็นที่ยอมรับเเละสร้างความพึงพอใจให้กับลลูกค้าได้มากที่สุด รวมถึงการเพิ่มผลผลิตขององค์การที่มีคุณภาพเเละตรงตามมาตรฐานที่กำหนด

การนำกิจกรรมระบบคุณภาพและเพิ่มผลผลิตมาประยุกต์ใช้ในการจัดการงานอาชีพ

วันจันทร์ที่ 14 มกราคม พ.ศ. 2562

6.1 กิจกรรม 5 ส. (5S)

กิจกรรม 5 ส. เป็นปัจัยพื้นฐานของการทำกิจกรรมคุณภาพ เเละการเพิ่มผลผลิตในองค์การหรือที่ทำงานสถาณประกอบการต่าง ๆ เพื่อปรับปรุงเเละพัฒนาประสิทธิภาพในการทำงานของหน่วยงานนั้น ๆ ในการทำ 5 ส. จึงเป็นเทคนิคที่ใช้เพื่อจัดเเละรักษาสภาพเเวดล้อมด้านคุณภาพในองค์การเทคนิค 5 ส. เป็นคำย่อมาจากภาษาญี่ปุ่น 5 คำ คือ

เซริ (Seiri) สะสาง

เซตง (Seiton) สะดวก

เซโซ (Seiso) สะอาด

เซเก็ตสึ (Seiketsn) สุขลักษณะ

ซิตสุกะ (Shitsuke) สร้างนิสัย

ประเทศญี่ปุ่นทำ 5 ส. มานานเเล้วเเละมองว่า 5 ส. ไม่ใช่เป็นเเค่การปรับปรุงสภาพเเวดล้อม เเต่ยังเป็นการปรับปรุงกระบานการคิดด้วย ส่วนในตะวันตกไม่ค่อยทำ 5 ส. มีเเต่กิจกรรมที่คล้ายกับ 5 ส. ในกิจการบางอย่าง เช่น ภัตตาคาร ห้างสรรพสินค้า โรงเเรม ห้องสมุดเเละสถานหย่อนใจ ประเทศญี่ปุ่น ได้ใช้ 5 ส. เป็นขั้นตอนสามารถนำมาปรับปรุงคุณภาพในการปฎิบัติงานให้ดีขึ้นได้ดังนี้

ภาษาญี่ปุ่น ภาษาอังกฤษ ภาษาไทย ความหมาย ตัวอย่างทั่วไป

เซริ (Seiri) Structurize สะสาง การจัดการองค์การ โยนขยะทิ้ง

(Organization)

เซตง (Seiton) Systematise สะดวก ความเป็นระเบียบ ดึงเอกสารออกได้

(Cleaning) มาได้ภายใน 30 วินาที

เซโซ (Seiso) Sanitise สะอาด ความสะอาด เเต่ละคนรับผบชอบ

(Cleaning) เรื่องความสะอาด

เซเก็ตสึ (Seiketsu) Standardise สุขลักษณะ ความเป็นมาตรฐาน ความโปร่งใสในการ

(Standardization) เก็บของ

ซิตสุกะ (Shitsuke) Stlf-disci-pline สร้างนิสัย ความมีวินัยในตนเอง ทำ 5 ส. ทุกๆวัน

(Self-discipline)

(1) การจัดองค์การ(Organization) หรือสะสาง นอจากโยนขยะทิ้งแล้ว ยังต้องจัดองค์ในลักษณะต่างๆ รวมทั้งให้ความสำคัญกับหลัก "หนึ่งดีที่สุด(One-is-best)" เช่น จัดให้มีเครื่องมือหรือเครื่องเขียนชุดเดียว มีแบบฟอร์มหรือบันทึกที่ใช้กระดาษแผนเดียว มีขั้นตอนการทำงานที่เสร็จสิ้นวันเดียวให้บริการลูกค้าในจุดเดียว และมีที่วางแฟ้มอยู่ที่เดียว ซึ่งตรงกับภาษิตจีนว่า "ให้งานวันนี้เป็นของวันนี้(let today's work belong to today)" ซึ่งต้องมีทั้งการจัดองค์การและมีวินัยในตนเอง

(2) ความเป็นระเบียบ (neatness) หรือสะดวก ความเป็นระเบียบความเป็นการศึกษาเกี่ยวกับประสิทธิภาพเป็นคำถามที่ว่า "ได้สิ่งที่ต้องการเร็วแค่ใหนและจัดสิ่งของได้เร็วแค่ใหน" ซึ่งต้องตัดสินใจว่าสิ่งของตรงไหนบ้างที่เป็นอุปสรรคต่อความรวดเร็วแต่แทนที่จะวิเคราะห์ส่วนของตนเองอย่างเดียว ก็ต้องวิเคราะห์ส่วนของคนอื่นด้วย ทั้งคนที่ใช้บ่อยเเละไม่ค่อยได้ใช้ โดยต้องจัดระบบให้ทุกคนเข้าใจ

(3) ความสะอาด (cleaning) ทุกคนเป็นภารโรง เพราะทุกคนต้องสามารถทำความสะอาดได้ ไม่ว่าจะอยู่ในสำนักงานหรือโรงงาน อาจเริ่มจากการวาดภาพพื้อที่่ซึ่งต้องรับผิดชอบออกมาให้ชัด จนกระทั่งเเน่ใจว่ามีพื้นที่ใดไม่มีคนรับผิดชอบ

(4.) ความเป็นมาตรฐาน (standardization) หรือสุขลักษณะ หมายถึง การบำรุงรักษาองค์การอย่างต่อเนื่องเเละสม่ำเสมอ รวมไปถึงการทำความสะอาดที่ทำงานเเละสภาพเเวดล้อมให้มีทัศนียภาพที่ดีเเละเป็นไปตามมาตรฐานของ 5 ส. ตลอดจนการนำสิ่งใหม่ ๆ เเละการสร้างทัศนียภาพโดยรวมมาใช้ เพื่อให้บรรลุเงื่อนไขที่สามารถทำงานได้รวดเร็ว

(5.)ความมีวินัยในตนเอง (self-discipline) หรือสร้างนิสัย หมายถึง การค่อย ๆ ซึมซับความสามารถในการทำงานใหม่ต่าง ๆ ตามวิธีการที่กำหนด เป็นการเน้นที่การสร้างนิสัยที่ดีในการทำงาน สอบทุกคนให้รู้ว่าสิ่งที่ต้องทำคืออะไร ให้ทุกคนฝึกหัดขจัดนิสัยไม่ดีเเละสร้างนิสัยที่ดีซึ่งเป็นวิธีที่ช่วยให้คนสร้างนิสัยการทำตามกฎหมาย

เมื่อทำกิจกรรม 5 ส. อย่างจริงจังเเล้ว องค์การหรือที่ทำงาน สถานประกอบการ จะพบว่าในการปฎิบัติงานในองค์การนั้น มีความปลอดภัย บรรยากาศในที่ทำงานน่าทำงาน การทำงานไม่เกิดสูญเปล่า ซึ่งรวมถึงความสูญเปล่าในการลงทุนเเละในการจัดซื้อที่ลดลงตามมาจนถึงไม่เกิดปัญหาเหล่านี้อีกเลย ทั้งนี้ยังช่วยลดการเก็บสินค้า หรือมีของคงคลังน้อยลง

เซริ (Seiri) สะสาง

เซตง (Seiton) สะดวก

เซโซ (Seiso) สะอาด

เซเก็ตสึ (Seiketsn) สุขลักษณะ

ซิตสุกะ (Shitsuke) สร้างนิสัย

ประเทศญี่ปุ่นทำ 5 ส. มานานเเล้วเเละมองว่า 5 ส. ไม่ใช่เป็นเเค่การปรับปรุงสภาพเเวดล้อม เเต่ยังเป็นการปรับปรุงกระบานการคิดด้วย ส่วนในตะวันตกไม่ค่อยทำ 5 ส. มีเเต่กิจกรรมที่คล้ายกับ 5 ส. ในกิจการบางอย่าง เช่น ภัตตาคาร ห้างสรรพสินค้า โรงเเรม ห้องสมุดเเละสถานหย่อนใจ ประเทศญี่ปุ่น ได้ใช้ 5 ส. เป็นขั้นตอนสามารถนำมาปรับปรุงคุณภาพในการปฎิบัติงานให้ดีขึ้นได้ดังนี้

ภาษาญี่ปุ่น ภาษาอังกฤษ ภาษาไทย ความหมาย ตัวอย่างทั่วไป

เซริ (Seiri) Structurize สะสาง การจัดการองค์การ โยนขยะทิ้ง

(Organization)

เซตง (Seiton) Systematise สะดวก ความเป็นระเบียบ ดึงเอกสารออกได้

(Cleaning) มาได้ภายใน 30 วินาที

เซโซ (Seiso) Sanitise สะอาด ความสะอาด เเต่ละคนรับผบชอบ

(Cleaning) เรื่องความสะอาด

เซเก็ตสึ (Seiketsu) Standardise สุขลักษณะ ความเป็นมาตรฐาน ความโปร่งใสในการ

(Standardization) เก็บของ

ซิตสุกะ (Shitsuke) Stlf-disci-pline สร้างนิสัย ความมีวินัยในตนเอง ทำ 5 ส. ทุกๆวัน

(Self-discipline)

(1) การจัดองค์การ(Organization) หรือสะสาง นอจากโยนขยะทิ้งแล้ว ยังต้องจัดองค์ในลักษณะต่างๆ รวมทั้งให้ความสำคัญกับหลัก "หนึ่งดีที่สุด(One-is-best)" เช่น จัดให้มีเครื่องมือหรือเครื่องเขียนชุดเดียว มีแบบฟอร์มหรือบันทึกที่ใช้กระดาษแผนเดียว มีขั้นตอนการทำงานที่เสร็จสิ้นวันเดียวให้บริการลูกค้าในจุดเดียว และมีที่วางแฟ้มอยู่ที่เดียว ซึ่งตรงกับภาษิตจีนว่า "ให้งานวันนี้เป็นของวันนี้(let today's work belong to today)" ซึ่งต้องมีทั้งการจัดองค์การและมีวินัยในตนเอง

(2) ความเป็นระเบียบ (neatness) หรือสะดวก ความเป็นระเบียบความเป็นการศึกษาเกี่ยวกับประสิทธิภาพเป็นคำถามที่ว่า "ได้สิ่งที่ต้องการเร็วแค่ใหนและจัดสิ่งของได้เร็วแค่ใหน" ซึ่งต้องตัดสินใจว่าสิ่งของตรงไหนบ้างที่เป็นอุปสรรคต่อความรวดเร็วแต่แทนที่จะวิเคราะห์ส่วนของตนเองอย่างเดียว ก็ต้องวิเคราะห์ส่วนของคนอื่นด้วย ทั้งคนที่ใช้บ่อยเเละไม่ค่อยได้ใช้ โดยต้องจัดระบบให้ทุกคนเข้าใจ

(3) ความสะอาด (cleaning) ทุกคนเป็นภารโรง เพราะทุกคนต้องสามารถทำความสะอาดได้ ไม่ว่าจะอยู่ในสำนักงานหรือโรงงาน อาจเริ่มจากการวาดภาพพื้อที่่ซึ่งต้องรับผิดชอบออกมาให้ชัด จนกระทั่งเเน่ใจว่ามีพื้นที่ใดไม่มีคนรับผิดชอบ

(4.) ความเป็นมาตรฐาน (standardization) หรือสุขลักษณะ หมายถึง การบำรุงรักษาองค์การอย่างต่อเนื่องเเละสม่ำเสมอ รวมไปถึงการทำความสะอาดที่ทำงานเเละสภาพเเวดล้อมให้มีทัศนียภาพที่ดีเเละเป็นไปตามมาตรฐานของ 5 ส. ตลอดจนการนำสิ่งใหม่ ๆ เเละการสร้างทัศนียภาพโดยรวมมาใช้ เพื่อให้บรรลุเงื่อนไขที่สามารถทำงานได้รวดเร็ว

(5.)ความมีวินัยในตนเอง (self-discipline) หรือสร้างนิสัย หมายถึง การค่อย ๆ ซึมซับความสามารถในการทำงานใหม่ต่าง ๆ ตามวิธีการที่กำหนด เป็นการเน้นที่การสร้างนิสัยที่ดีในการทำงาน สอบทุกคนให้รู้ว่าสิ่งที่ต้องทำคืออะไร ให้ทุกคนฝึกหัดขจัดนิสัยไม่ดีเเละสร้างนิสัยที่ดีซึ่งเป็นวิธีที่ช่วยให้คนสร้างนิสัยการทำตามกฎหมาย

เมื่อทำกิจกรรม 5 ส. อย่างจริงจังเเล้ว องค์การหรือที่ทำงาน สถานประกอบการ จะพบว่าในการปฎิบัติงานในองค์การนั้น มีความปลอดภัย บรรยากาศในที่ทำงานน่าทำงาน การทำงานไม่เกิดสูญเปล่า ซึ่งรวมถึงความสูญเปล่าในการลงทุนเเละในการจัดซื้อที่ลดลงตามมาจนถึงไม่เกิดปัญหาเหล่านี้อีกเลย ทั้งนี้ยังช่วยลดการเก็บสินค้า หรือมีของคงคลังน้อยลง

6.2 ระบบทันเวลาพอดี (Just-is-time System : JIT)

ระบบทันเวลาพอดี (Just-is-time System) หรือ JIT หมายถึงระบบการผลิตหรือการให้บริการที่ถูกพัฒนาเเละออกแบบให้ทำการผลิต ส่งมอบสินค้า หรือบริการในปริมาณที่ถูกต้อง เเละทันกับกระบวนการผลิต อื่น ๆ หรือทันตามความต้องการของลูกค้า โดยยึดหลักการว่าวัตถุดิบจะไม่ถูกใช้ถ้าไม่ถูกผลิตหรือดำเนินงาน

ระบบ JIT เป็นระบบการดำเนินงานที่นำมาใช้เพื่อการพัฒนาเเละปรุบปรุงคุณภาพงาน โดยมุ้งเน้นการไหลของระบบงาน โดยไม่ให้เกิดการสะดุดของระบบงาน ตลอดจนลดข้อบกพร่องเเละของเสียลง หรือให้มีวัสดุคงคลังน้อยที่สุดหรือให้เท่ากับศูนย์ ระบบ JIT สามารถช่วยหาข้อบกพร่องในกระบวนการผลิตหรือคุณภาพของผลลัพธ์ เพื่อทำให้การเเก้ไขเเละปรับปรุงได้ทันเวลา โดยทั้งพนักงาน หัวหน้างานวิศวกร เเละผู้จัดการต้องช่วยกัน จึงจะทำ จึงจะทำให้ระบบ JIT มีความสมบูรณ์ซึ่งจะส่งผลต่อประสิทธิภาพในการดำเนินงานขององค์การโดยที่เราสามารถประยุกต์ระบบ JIT ในการดำเนินงานได้ดังต่อไปนี้

(1) ระบบการผลิต นำระบบทันเวลาพอดี หรือ JIT มาประยุกต์ใช้ได้ดังนี้

- ขจัดปัญหาของเสียที่เกิดขึ้น โดยการปรับปรุงคุณภาพการทำงาน การพัฒนาคุณภาพบุคลากรเเละการปรับปรุงของวัตถุดิบเเละระบบการจัดส่งของผู้ขายวัตถุดิบ

- ขจัดปัญหาความไม่สมดุลของการกำลังการผลิต โดยให้ความสมใจกับตารางการผลิตเเละความยืดหยุ่นของบุคลากรในสายการผลิต

- ลดความไม่เเน่นอนในการจัดซื้อวัตถุดิบ โดยการประสานงานกับผู้ขายวัตถุดิบหรือเปลี่ยนผู้ขายวัตถุดิบรายใหม่ หรือปรับรูปเเบบการจัดส่งให้เหมาะสมกับการใช้งาน

- ลดวัสดุคงคลังลงให้อยู่ในระดับต่ำโดยพยายามมองหาข้อบกพร่อง เเละเเนวทางปฎิบัติที่เหมาะสม

(2)ระบบบริการ ประกอบด้วยทั้งระบบการผลิตและงานให้บริการ ซึ่งจะครอบคลุมการจัดตารางการปฏิบัติ การรับใบสั่งสินค้า งานบัญชีและงานการเงิน และการออกใบเสร็จ โดยที่ให้พนักงานและผู้บริหารพยายามช่วยกันค้นหาหนทางอย่างต่อเนื่องในการพัฒนาระบบงาน เช่น ลดจำนวนคนงานลงจนกระทั่งถึงจุดที่ทำให้การทำงานล่าช้าลงหรือหยุดชะงัก เป็นต้น

การประยุกต์ระบบทันเวลาพอดี (JIT) ในการบริการ

ระบบ JIT ถูกพัฒนาขึ้นสำหรับบริหารงานอุตสาหกรรมให้มีประสิทธิภาพ แต่ JIT ก็สามารถที่จะใช้กับระบบการดำเนินงานในการให้บริการ โดยเฉพาะงานบริการที่มีลักษณะคล้ายการผลิต (Manufacturing-Iike)

มีลักษณะของการปฏิบัติที่ซ้ำ ๆ มีปริมาณสูง และเกี่ยวข้องกับสิ่งของที่จับต้องได้ เช่น อาหาร ไปรษณียภัณฑ์ หรือเอกสาร เป็นต้น ในขณะที่ระบบการบริการอย่างอื่นที่มีลักษณะเฉพาะเจาะจงสูง เช่น การตัดผม รักษาโรค หรือบำรุงรักษา ก็สามารถนำระบบ JIT มาประยุกต์ได้ แต่อาจอยู่ในระดับขั้นที่น้อยกว่า โดยความสำคัญของระบบ JIT คือ การปรับปรุงระบบการดำเนินงานให้ยืดหยุ่นและมีประสิทธิภาพ โดยไม่ก่อให้เกิดการจัดเก็บหรือความซ้ำซ้อนของทรัพยากรดำเนินงาน ซึ่งสามารถนำมาประยุกต์ให้เป็นประโยชน์สำหรับการให้บริการด้วยรูปแบบดังต่อไปนี้

1. การออกแบบการบริการและการพัฒนาคุณภาพช่วยให้การบริการประสบความสำเร็จ โดยเฉพาะการสร้างทัศนคติแก่บุคลากรด้านบริการว่า คุณค่าของการบริการคือการให้บริการที่ไม่มีข้อบกพร่อง(Defect-free Service)

2. ระบบการจองและราคาที่แตกต่าง เป็นแนวปฏิบัติที่ผู้ให้บริการจัดสรรน้ำหนักภาระงานให้อยู่ในระดับเดียวกัน (Uniform Facility Loads)

3. จัดวิธีการทำงานที่เป็นมาตรฐาน (Standardized Work Methods) โดยเฉพาะงานบริการที่ต้องกระทำซ้ำ ๆ กัน ซึ่งจะช่วยให้การปฏิบัติงานมีประสิทธิภาพ นอกจากนี้เรายังต้องศึกษาและพัฒนาเทคนิคการทำงานอยู๋เสมอ เพื่อให้เกิดการพัฒนาอย่างต่อเนื่อง

4. ความใกล้ชิดกับผู้ขายวัตถุดิบ (Close Supplier Tie) เพื่อให้เกิดความมั่นใจถึงคุณ๓าพในการส่งสินค้าที่รวดเร็วและตรงตามความต้องการ ซึ่งสามารถประยุกต์กับการบริการที่เกี่ยวข้องกับจำนวน เช่น ร้านอาหารจานด่วน และของที่ผลิตจำนวนมาก เช่น Wal-Mart และ Kmart เป็นต้น

5. ปกติงานบริการต้องการพนักงานที่มีความรู้ ทักษะ และความสามารถหลากหลาย สามารถให้บริการได้ในหลาย ๆ ส่วน เช่นน ช่างซ่อมเครื่องไฟฟ้า รถยนต์ หรือเครื่องจักร อย่างไรก็ดี ความหลากหลายของทักษะจะขึ้นอยู่กับลักษณะของงานด้วย ถ้าธุรกิจมีงานที่มีความสามารถซ้ำมากก็จะใช้บุคคลที่ปฏิบัติงานเฉพาะหน้าที่ได้

6. เครื่องมือเเละเครื่องจักรอัตโนมัติเข้ามามีบทบาทที่สำคัญในการบริการเเบบ JIT ตัวอย่าง เช่น การบริการของธนาคารด้วยระบบ ATM ตลอด 24 ชั่วโมง

7. ระบบการให้บริการที่ต้องอาศัยเครื่องจักรหรืออุปกรณ์ประกอบ เช่น สวนสนุก โรงพยาบาล หรือ ขนส่ง ต้องบะรุงรักษาให้เครื่องมือนั้นสามารถปฎิบัติงานอย่างมีประสิทธิภาพ โดยเฉพราะการบำรุงรักษาเเบบป้องกัน (Preventive Maintenance) เพื่อไม่ก่อให้เกิดความเสียหายระหว่างการเดิน โดยเฉพราะการที่ต้องการความเชื่อมั่นของการดำเนินงาน

8. การเคลื่อนของวัตถุดิบสามารถประยุกต์สำหรับการบริการที่มีสิ่งของที่จับต้องได้ในปริมาณมาก เช่น ร้านอาหารจานด่าน ซึ่งจะช่วยให้สามารถดำเนินงานอย่างมีประสิทธิภาพเเละต้นทุนต่ำ เป็นต้น

9. ผู้จัดการของหน่วยงานบริการสามารถจัดการให้ระบบงานมีลักษณะการดำเนินงานเเบบ ให้ความสำคัญกับผลิตภัณฑ์ โดยจัดพนักงานเเละเครื่องมือทำงานให้ไหลอย่างเป็นระบบเเละไม่ก่อให้เกิดเวลาการทำงานที่สูญเปล่า

ไม่ว่าจะเป็นระบบการผลิตหรือการให้บริการ ระบบ JIT จะให้ความสำคัญกับการมีส่วนร่วมของสมาชิกโดยเฉพราะพนักงานปฎิบัติการโดยจัดการทีมงานบนพื้นที่การทำงานกลุ่มขนาดเล็ก เเละเปิดโอกาสให้สมาชิกทุกคนแสดงความคิดเห็นในการพัฒนาระบบงานเเละคุณภาพของผลงาน ซึ่งจะเป็นประโยชน์ต่อทั้งการบริการเเละการผลิต

ระบบ JIT เป็นระบบการดำเนินงานที่นำมาใช้เพื่อการพัฒนาเเละปรุบปรุงคุณภาพงาน โดยมุ้งเน้นการไหลของระบบงาน โดยไม่ให้เกิดการสะดุดของระบบงาน ตลอดจนลดข้อบกพร่องเเละของเสียลง หรือให้มีวัสดุคงคลังน้อยที่สุดหรือให้เท่ากับศูนย์ ระบบ JIT สามารถช่วยหาข้อบกพร่องในกระบวนการผลิตหรือคุณภาพของผลลัพธ์ เพื่อทำให้การเเก้ไขเเละปรับปรุงได้ทันเวลา โดยทั้งพนักงาน หัวหน้างานวิศวกร เเละผู้จัดการต้องช่วยกัน จึงจะทำ จึงจะทำให้ระบบ JIT มีความสมบูรณ์ซึ่งจะส่งผลต่อประสิทธิภาพในการดำเนินงานขององค์การโดยที่เราสามารถประยุกต์ระบบ JIT ในการดำเนินงานได้ดังต่อไปนี้

(1) ระบบการผลิต นำระบบทันเวลาพอดี หรือ JIT มาประยุกต์ใช้ได้ดังนี้

- ขจัดปัญหาของเสียที่เกิดขึ้น โดยการปรับปรุงคุณภาพการทำงาน การพัฒนาคุณภาพบุคลากรเเละการปรับปรุงของวัตถุดิบเเละระบบการจัดส่งของผู้ขายวัตถุดิบ

- ขจัดปัญหาความไม่สมดุลของการกำลังการผลิต โดยให้ความสมใจกับตารางการผลิตเเละความยืดหยุ่นของบุคลากรในสายการผลิต

- ลดความไม่เเน่นอนในการจัดซื้อวัตถุดิบ โดยการประสานงานกับผู้ขายวัตถุดิบหรือเปลี่ยนผู้ขายวัตถุดิบรายใหม่ หรือปรับรูปเเบบการจัดส่งให้เหมาะสมกับการใช้งาน

- ลดวัสดุคงคลังลงให้อยู่ในระดับต่ำโดยพยายามมองหาข้อบกพร่อง เเละเเนวทางปฎิบัติที่เหมาะสม

(2)ระบบบริการ ประกอบด้วยทั้งระบบการผลิตและงานให้บริการ ซึ่งจะครอบคลุมการจัดตารางการปฏิบัติ การรับใบสั่งสินค้า งานบัญชีและงานการเงิน และการออกใบเสร็จ โดยที่ให้พนักงานและผู้บริหารพยายามช่วยกันค้นหาหนทางอย่างต่อเนื่องในการพัฒนาระบบงาน เช่น ลดจำนวนคนงานลงจนกระทั่งถึงจุดที่ทำให้การทำงานล่าช้าลงหรือหยุดชะงัก เป็นต้น

การประยุกต์ระบบทันเวลาพอดี (JIT) ในการบริการ

ระบบ JIT ถูกพัฒนาขึ้นสำหรับบริหารงานอุตสาหกรรมให้มีประสิทธิภาพ แต่ JIT ก็สามารถที่จะใช้กับระบบการดำเนินงานในการให้บริการ โดยเฉพาะงานบริการที่มีลักษณะคล้ายการผลิต (Manufacturing-Iike)

มีลักษณะของการปฏิบัติที่ซ้ำ ๆ มีปริมาณสูง และเกี่ยวข้องกับสิ่งของที่จับต้องได้ เช่น อาหาร ไปรษณียภัณฑ์ หรือเอกสาร เป็นต้น ในขณะที่ระบบการบริการอย่างอื่นที่มีลักษณะเฉพาะเจาะจงสูง เช่น การตัดผม รักษาโรค หรือบำรุงรักษา ก็สามารถนำระบบ JIT มาประยุกต์ได้ แต่อาจอยู่ในระดับขั้นที่น้อยกว่า โดยความสำคัญของระบบ JIT คือ การปรับปรุงระบบการดำเนินงานให้ยืดหยุ่นและมีประสิทธิภาพ โดยไม่ก่อให้เกิดการจัดเก็บหรือความซ้ำซ้อนของทรัพยากรดำเนินงาน ซึ่งสามารถนำมาประยุกต์ให้เป็นประโยชน์สำหรับการให้บริการด้วยรูปแบบดังต่อไปนี้

1. การออกแบบการบริการและการพัฒนาคุณภาพช่วยให้การบริการประสบความสำเร็จ โดยเฉพาะการสร้างทัศนคติแก่บุคลากรด้านบริการว่า คุณค่าของการบริการคือการให้บริการที่ไม่มีข้อบกพร่อง(Defect-free Service)

2. ระบบการจองและราคาที่แตกต่าง เป็นแนวปฏิบัติที่ผู้ให้บริการจัดสรรน้ำหนักภาระงานให้อยู่ในระดับเดียวกัน (Uniform Facility Loads)

3. จัดวิธีการทำงานที่เป็นมาตรฐาน (Standardized Work Methods) โดยเฉพาะงานบริการที่ต้องกระทำซ้ำ ๆ กัน ซึ่งจะช่วยให้การปฏิบัติงานมีประสิทธิภาพ นอกจากนี้เรายังต้องศึกษาและพัฒนาเทคนิคการทำงานอยู๋เสมอ เพื่อให้เกิดการพัฒนาอย่างต่อเนื่อง

4. ความใกล้ชิดกับผู้ขายวัตถุดิบ (Close Supplier Tie) เพื่อให้เกิดความมั่นใจถึงคุณ๓าพในการส่งสินค้าที่รวดเร็วและตรงตามความต้องการ ซึ่งสามารถประยุกต์กับการบริการที่เกี่ยวข้องกับจำนวน เช่น ร้านอาหารจานด่วน และของที่ผลิตจำนวนมาก เช่น Wal-Mart และ Kmart เป็นต้น

5. ปกติงานบริการต้องการพนักงานที่มีความรู้ ทักษะ และความสามารถหลากหลาย สามารถให้บริการได้ในหลาย ๆ ส่วน เช่นน ช่างซ่อมเครื่องไฟฟ้า รถยนต์ หรือเครื่องจักร อย่างไรก็ดี ความหลากหลายของทักษะจะขึ้นอยู่กับลักษณะของงานด้วย ถ้าธุรกิจมีงานที่มีความสามารถซ้ำมากก็จะใช้บุคคลที่ปฏิบัติงานเฉพาะหน้าที่ได้

6. เครื่องมือเเละเครื่องจักรอัตโนมัติเข้ามามีบทบาทที่สำคัญในการบริการเเบบ JIT ตัวอย่าง เช่น การบริการของธนาคารด้วยระบบ ATM ตลอด 24 ชั่วโมง

7. ระบบการให้บริการที่ต้องอาศัยเครื่องจักรหรืออุปกรณ์ประกอบ เช่น สวนสนุก โรงพยาบาล หรือ ขนส่ง ต้องบะรุงรักษาให้เครื่องมือนั้นสามารถปฎิบัติงานอย่างมีประสิทธิภาพ โดยเฉพราะการบำรุงรักษาเเบบป้องกัน (Preventive Maintenance) เพื่อไม่ก่อให้เกิดความเสียหายระหว่างการเดิน โดยเฉพราะการที่ต้องการความเชื่อมั่นของการดำเนินงาน

8. การเคลื่อนของวัตถุดิบสามารถประยุกต์สำหรับการบริการที่มีสิ่งของที่จับต้องได้ในปริมาณมาก เช่น ร้านอาหารจานด่าน ซึ่งจะช่วยให้สามารถดำเนินงานอย่างมีประสิทธิภาพเเละต้นทุนต่ำ เป็นต้น

9. ผู้จัดการของหน่วยงานบริการสามารถจัดการให้ระบบงานมีลักษณะการดำเนินงานเเบบ ให้ความสำคัญกับผลิตภัณฑ์ โดยจัดพนักงานเเละเครื่องมือทำงานให้ไหลอย่างเป็นระบบเเละไม่ก่อให้เกิดเวลาการทำงานที่สูญเปล่า

ไม่ว่าจะเป็นระบบการผลิตหรือการให้บริการ ระบบ JIT จะให้ความสำคัญกับการมีส่วนร่วมของสมาชิกโดยเฉพราะพนักงานปฎิบัติการโดยจัดการทีมงานบนพื้นที่การทำงานกลุ่มขนาดเล็ก เเละเปิดโอกาสให้สมาชิกทุกคนแสดงความคิดเห็นในการพัฒนาระบบงานเเละคุณภาพของผลงาน ซึ่งจะเป็นประโยชน์ต่อทั้งการบริการเเละการผลิต

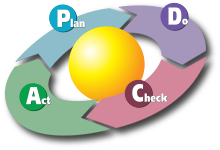

6.3 วงจร PDCA

6.3 วงจร PDCA

อาค์การผู้ผลิตมีวิธีการเพิ่มผลผลิตได้หลายวิธี ทั้งแบบตะวันตกเเละแบบญี่ปุ่น ซึ่งขึ้นอยู่กับลักษณะของการผลิต และถึงแม้ว่าะมีเครื่องเทคโนโลยีต่างๆ เป็นปัจจัยสำคัญต่อการปรับปรุงการเพิ่มผลผลิต แต่ก็ไม่สามารถทำให้เกิดคุณภาพและประสิทธิภาพสูงสุดได้ หากปราศจากพนักงานที่มีคุณภาพและความรับผิดชอบ ดังนั้น เทคนิคการปรับปรุงการเพิ่มผลผลิตท่องค์การการผลผลิตนิยมใช้อย่างแพร่หลายก็คือ เทคนิควิธีการที่ทำให้พนักงานได้มีส่วนร่วม เป็นเทคนิควิธีการที่ใช้ในองค์การผลผลิตของประเทศญี่ปุ่น ซึ่งองค์การการผลิตและบริการนำมาปรับใช้ในการเพิ่มผลผลิตญี่ปุน เรียกว่า Kaizen Activity ที่รู้จักกันโดยทั่วไป ได้แก่ วงจร PDCA, 5 ส., ระบบข้อเสนอแนะ และกิจกรรมกลุ่มคุณภาพ เป็นต้น

วงจร PDCA มีชื่อเรียกว่า วงจรเดมมิง (Deming Cycle) หรือวงจรชิวฮาร์ท (Shewhart Circle)

ชิวฮาร์ท เป็นผู้คิดวงจรนี้ขึ้น โดยมีเดมมิงเป็นคนเผยแพร่ให้รู้จักกันอย่างแพร่หลาย PDCA เป็นวงจรของการบริหารจัดการ เพื่อให้เกิดการปรับปรุงอย่างต่อเนื่องที่มีความสัมพันธืและเกี่ยวข้องกันดังนี้

P=Plan หมายถึง การกำหนดวัตถุประสงค์ และการตั้งเป้าหมายขององค์การในการวางแผนการ

ผลิตว่าจะผลิตอะไร และด้วยวิธีการใด เป็นต้น

D=Do หมายถึง การลงมือปฏิบัติตามแผนที่ได้กำหนดไว้

C=Check หมายถึง การตรวจสอบความก้าวหน้าผลการปฏิบัติงาน และการทบทวนข้อบกพร่องต่างๆว่า

ได้ผลตามที่กำหนดไว้หรือไม่

A=Action หมายถึง หาแนวทางปรับปรุง แก้ไข และจัดการทำมาตรฐานในส่วนที่ปฏิบัติได้ผลดี ตลอดจน

การกำหนดแนวทางในการปรับปรุง

https://th.wikipedia.org/wiki/PDCA

การประยุกต์ใช้วงจร PDCR มีข้อควรพิจารณา คือ

(1.) วงจร PDCR เป็นการริเริ่มในสิ่งใหม่ ๆ โดยเริ่มจากในขอบข่ายที่กำหนดก่อนที่จะนำไปปฎิบัติต้องมีการทบทวน แก้ไขข้อผิดพลาดจนกว่าจะได้ผลดีเเละเป็ที่ยอมรับขององค์การมาตรฐาน

(2.) ต้องมีการติดต่อสื่อสารอย่างใกล้ชิด เพื่อจะได้รู้ถึงขั้นตอนการดำเนินงาน โดยเฉพราะระหว่างผู้วางเเผนกับผู้ปฎิบัติงาน

(3.) กำหนดเป้าหมายที่เหมาะสม เเละชัดเจนองค์การจะต้องใช้ข้อมูลที่เเท้จริงในการกำหหนดเป้าหมาย จากนั้นเป็นมาตราฐานในการดำเนินงาน ซึ่งจะทำให้การปรับปรุงมีประสิทธิภาพเเละดำเนินการอย่างต่อเนื่อง

(4.) มีการกำหนดเป้าหมายในการวางเเผนครั้งต่อไป ซึ่งต้องพิจารณาจากปัจจัยเเวดล้อมเป็นสำคัญ

ประโยชน์จากการนำ PDCR มาประยุกต์ใช้ในการบริหารจัดการ

1. ทำให้การบริหารเป็นไปอย่างมีขั้นตอน มีระบบ ทำให้เพิ่มประสิทธิภาพในการบริหารงาน

2. เพิ่มประสิทธิภาพในการทำงานของพนักงาน

3. พนักงานได้ใช้ความคิดสร้างสรรค์ เเละความสามารถในการวางเเผน การปฎิบัติตามเเผน การตรวจสอบประเมินผล เเละการสาหุปรับปรุง แก้ไขงาน ได้ด้วยตนเอง

4. เป็นปัจจัยสำคัญต่อการเพิมผลผลิต

นำไปใช้งานในการปรับปรุงอย่างต่อเนื่อง อย่างได้ผล

6. นำไปประยุกต์ใช้กับการดำเนินชีวิตประจำวันของพนักงานได้

อาค์การผู้ผลิตมีวิธีการเพิ่มผลผลิตได้หลายวิธี ทั้งแบบตะวันตกเเละแบบญี่ปุ่น ซึ่งขึ้นอยู่กับลักษณะของการผลิต และถึงแม้ว่าะมีเครื่องเทคโนโลยีต่างๆ เป็นปัจจัยสำคัญต่อการปรับปรุงการเพิ่มผลผลิต แต่ก็ไม่สามารถทำให้เกิดคุณภาพและประสิทธิภาพสูงสุดได้ หากปราศจากพนักงานที่มีคุณภาพและความรับผิดชอบ ดังนั้น เทคนิคการปรับปรุงการเพิ่มผลผลิตท่องค์การการผลผลิตนิยมใช้อย่างแพร่หลายก็คือ เทคนิควิธีการที่ทำให้พนักงานได้มีส่วนร่วม เป็นเทคนิควิธีการที่ใช้ในองค์การผลผลิตของประเทศญี่ปุ่น ซึ่งองค์การการผลิตและบริการนำมาปรับใช้ในการเพิ่มผลผลิตญี่ปุน เรียกว่า Kaizen Activity ที่รู้จักกันโดยทั่วไป ได้แก่ วงจร PDCA, 5 ส., ระบบข้อเสนอแนะ และกิจกรรมกลุ่มคุณภาพ เป็นต้น

วงจร PDCA มีชื่อเรียกว่า วงจรเดมมิง (Deming Cycle) หรือวงจรชิวฮาร์ท (Shewhart Circle)

ชิวฮาร์ท เป็นผู้คิดวงจรนี้ขึ้น โดยมีเดมมิงเป็นคนเผยแพร่ให้รู้จักกันอย่างแพร่หลาย PDCA เป็นวงจรของการบริหารจัดการ เพื่อให้เกิดการปรับปรุงอย่างต่อเนื่องที่มีความสัมพันธืและเกี่ยวข้องกันดังนี้

P=Plan หมายถึง การกำหนดวัตถุประสงค์ และการตั้งเป้าหมายขององค์การในการวางแผนการ

ผลิตว่าจะผลิตอะไร และด้วยวิธีการใด เป็นต้น

D=Do หมายถึง การลงมือปฏิบัติตามแผนที่ได้กำหนดไว้

C=Check หมายถึง การตรวจสอบความก้าวหน้าผลการปฏิบัติงาน และการทบทวนข้อบกพร่องต่างๆว่า

ได้ผลตามที่กำหนดไว้หรือไม่

A=Action หมายถึง หาแนวทางปรับปรุง แก้ไข และจัดการทำมาตรฐานในส่วนที่ปฏิบัติได้ผลดี ตลอดจน

การกำหนดแนวทางในการปรับปรุง

https://th.wikipedia.org/wiki/PDCA

การประยุกต์ใช้วงจร PDCR มีข้อควรพิจารณา คือ

(1.) วงจร PDCR เป็นการริเริ่มในสิ่งใหม่ ๆ โดยเริ่มจากในขอบข่ายที่กำหนดก่อนที่จะนำไปปฎิบัติต้องมีการทบทวน แก้ไขข้อผิดพลาดจนกว่าจะได้ผลดีเเละเป็ที่ยอมรับขององค์การมาตรฐาน

(2.) ต้องมีการติดต่อสื่อสารอย่างใกล้ชิด เพื่อจะได้รู้ถึงขั้นตอนการดำเนินงาน โดยเฉพราะระหว่างผู้วางเเผนกับผู้ปฎิบัติงาน

(3.) กำหนดเป้าหมายที่เหมาะสม เเละชัดเจนองค์การจะต้องใช้ข้อมูลที่เเท้จริงในการกำหหนดเป้าหมาย จากนั้นเป็นมาตราฐานในการดำเนินงาน ซึ่งจะทำให้การปรับปรุงมีประสิทธิภาพเเละดำเนินการอย่างต่อเนื่อง

(4.) มีการกำหนดเป้าหมายในการวางเเผนครั้งต่อไป ซึ่งต้องพิจารณาจากปัจจัยเเวดล้อมเป็นสำคัญ

ประโยชน์จากการนำ PDCR มาประยุกต์ใช้ในการบริหารจัดการ

1. ทำให้การบริหารเป็นไปอย่างมีขั้นตอน มีระบบ ทำให้เพิ่มประสิทธิภาพในการบริหารงาน

2. เพิ่มประสิทธิภาพในการทำงานของพนักงาน

3. พนักงานได้ใช้ความคิดสร้างสรรค์ เเละความสามารถในการวางเเผน การปฎิบัติตามเเผน การตรวจสอบประเมินผล เเละการสาหุปรับปรุง แก้ไขงาน ได้ด้วยตนเอง

4. เป็นปัจจัยสำคัญต่อการเพิมผลผลิต

นำไปใช้งานในการปรับปรุงอย่างต่อเนื่อง อย่างได้ผล

6. นำไปประยุกต์ใช้กับการดำเนินชีวิตประจำวันของพนักงานได้

6.4 กิจกรรมกลุ่มคุณภาพ (Quality Control Circle : QCC)

6.4 กิจกรรมกลุ่มคุณภาพ (Quality Control Circle : QCC)

ในการเริ่มต้นกิจกรรมคุณภาพจะต้องมีการดำเนินการให้ความรู้ความเข้าใจเเก่คนในองค์การเสียก่อน โดยกลุ่มเป้าหมายเเรก คือ หัวหน้างานต่าง ๆ เมื่อหัวหน้างานเกิดความรู้ความเข้าใจเเละเห็นความสำคัญเเล้วจึงนำความรู้ไปเผยเเพร่ให้กับพนักงานในกลุ่มงานของตนเองได้ทราบ ซึ่งการดำเนินการกิจกรรมกลุ่มคุณภาพนั้นผู้บริหารจะต้งจัดคณะกรรมการกลุ่มคุณภาพขึ้นมา เพื่อไปดำเนินการเเละให้การสนับสนุนการดำเนินงานกลุ่มคุณภาพ โดยควรดำเนินการให้เป็นขั้นตอนตามลำดับดั้งนี้

1. ให้การอบรมเเละสร้างความรู้ความเข้าใจให้กับหัวหน้างาน หรือผู้บังคับบัญชา

2. ตั้งคณะกรรมการดำเนินงานกิจกรรมกลุ่มคุณภาพ

3. ดำเนินการจดทะเบียนกลุ่มคุณภาพ โดยจะต้องให้เเต่ละกลุ่ม มีการตั้งชื่อกลุ่ม สโลเเกมของกลุ่ม

เเละกำหนดคณะกรรมการของกลุ่ม

4. จัดกิจกรรมกระตุ้นการทำงานกลุ่ม เช่น จัดให้มีการประกวด การเเข่งขัน

5. ให้ความช่วยเหลือและสนับสนุนการทำ QCC ของพนักงานทั้งในด้านเวลาทำงาน เเละด้านงบประมาณ

6. ให้มีการนำเสนอผลงานดำเนินงานกิจกรรมกลุ่มคุณภาพ เช่น มีการจัดงาน วัน QCC

7. ประกาศผลกลุ่มที่ได้รางวัลชนะเลิศ เเละให้รางวัล

8. สรุปผลการดำเนินงานกิจกรรมกลุ่มคุณภาพ

9. รวบรวมปัญหาเเละอุปสรรคที่เกิดขึ้นในการนำกิจกรรมกลุ่มคณภาพมาใช้ในองค์การ เเละวิธีการปรับปรุงเเก้ไข

ขั้นตอนการปฎิบัติของกิจกรรมกลุมคุณภาพ (QCC)

ในการนำกิจกรรมคุณภาพของกลุ่มต่างๆ จะต้องดำเนินการหลังจากที่มีการจดทะเบียนกับคณะกรรมการ QCC ขององค์การเป็นที่เรียบร้อยแล้ว โดยแต่ละกลุ่มจะต้องดำเนินการตามลำดับดังนี้

1. ขั้นตอนการจัดตั้ง QCC ซึ่งประกอบด้วย

1. กลุ่มพนักงานที่ปฏิบัติงานในแผนกหรือฝ่ายงานเดียวกัน รวมตัวกัน 3-10 คน โดยมีจุดมุ่งหมายที่จะแก้ไขปัญหาในการทำงานของตน

2. กำหนดหน้าที่ที่จำเป็นในการทำงาน เช่น ประธานกลุ่ม รองประธาน เลขานุการ เหรัญญิก และปฏิคม

3. กำหนดสัญลักษณ์ และคำขวัญประจำกลุ่ม

4. จัดประชุมกลุ่ม

2. ขั้นตอนการค้นหาปัญหา ซึ่งประกอบด้อย กิจกรรม QCC เป็นกิจกรรมที่มุ่งสู่คุณภาพตามข้อกำหนดหรือมาตรฐาน ดังนั้นกลุ่มคุณภาพที่จัดตั้งขึ้นจะต้องค้นหาสาเหตุของปัญหาที่เป็นอุปสรรคต่อการสร้างคุณภาพซึ่งในขั้นตอนนี้อาจจะมีความคิดเห็นที่เเตกต่างกัน ดังนั้นในขั้นตอนนี้จะต้องมีการวิเคราะห์ปัญหาและในการเลือกหัวข้อปัญหาที่จะทำนั้นจะต้องมีการระดมสมองให้ทุกคนมีส่วนรวมในการตัดสินใจ

3. กำหนดหัวข้อเรื่อง เมื่อค้นปัญหาได้เเล้วก็ดำเนินการกำหนดหัวข้อเรื่องโดยหัวข้อเรื่องนั้นสามารถที่จะแก้ไขปัญหาได้จริงๆ

4. กำหนดเป้าหมายของการดำเนินงาน QCC ในขั้นตอนกำหนดเป้าหมายนี้จะต้องกำหนดให้ชัดเจนโดยสามารถวัดผลได้ โดยทั่วไปจะกำหนดเป็นตัวเลข เช่น ทำให้ผลิตภัณฑ์ที่มีตำนิลดลงภายในระยะเวลา 3 เดือนแรก 20% หรือภายใน 3 เดือน จะต้องลดการใช้พลังงานไฟฟ้าลดลง 15 %

5. สำรวจสภาพปัจจุบัน สมมาชิกที่ปฏิบัติกิจกรรมกลุ่ม QCC จะต้องรวมกันสำรวจสภาพปัจจุบันของหน่วยงานให้ละเอียดทุกเเง่ทุกมุม บันทึกข้อมูลทั้งหมดรวมทั้งการวิเคราะห์ปัญหาต่างๆ และแนวทางเเก้ไข

6. แก้ไขปัญหาตามขั้นตอน PDCA (Deming Cycle) เมื่อวิเคราะห์ปัญหาโดยละเอียดแล้วก็ดำเนินการแก้ปัญหาตามวงจร PDCA ได้แก่

- Plan คือ การวางแผนแก้ไขปัญหาซึ่งประกอบด้วย การเก็บข้อมูลก่อนเลือกปัญหา จัดลำดับความสำคัญ หาสาเหตุของปัญหาและกำหนดวิธีการในการแก้ไขปัญหา

- Do คือ การปฏิบัติตามแผนที่กำหนด

- Check คือ การตรวจสอบผลที่ได้ปฏิบัติว่าตรงเป้าหมายหรือไม่

- Act คือ การดำเนินการให้เหมาะสม โดยถ้าผลการแก้ไขปัญหาเป็นไปตามแผนที่กำหนดไว้และตรงตามวัตถุประสงค์ก็จะจัดทำเป็รมาตรฐานในการทำงาน แต่ถ้าไม่เป็นไปตามแผนเเละวัตถุประสงค์ที่กำหนดไว้ก็ต้องมีการวางแผนใหม่และปรับปรุงแก้ไขอย่างต่อเนื่อง

7. การกำหนดเป็นมาตราฐาน หลังจากเก้ปัญหาต่าง ๆ ตามเป้าหมายที่กำหนดไว้เเล้วก็กำหนดเป็นมาตรฐานการดำเนินงานของหน่วยงานการกำหนดมาตรฐานก็ คือ การกำหนดไม่ให้การทำงานมีคุณภาพต่ำกว่านี้

8. สรุปเเละรายงาน ขั้นตอนนี้เป็นการสรุปเเละรายงานผลการจัดทำกิจกรรมกลุ่มคุณภาพ เเละเผยเเพร่ผลงาน

9.วางเเผนภารกิจกลุ่มคุณภาพ โดยการศึกษาปัญหาการทำงานว่ามีปัญาหาใดที่จะต้องนำมาทำกิจกรรมกลุ่มคุณภาพอีก เเละเริ่มต้นเเก้ไขปัณหาใหม่ ทำเช่นนี้ไปเรื่อย ๆ จนปัญหาในการทำงานก็จะหมดไปจากองค์การ

เครื่องมือของกิจกรรมกลุ่มคุณภาพ (QCC)

1. ใบตรวจสอบ (Check Sheet) ใบตรวจสอบ รายงานตรวจสอบ หรือตารางตรวจสอบ คือ ตารางเเผนผัง หรือรายงานที่มีการออกแบบไว้ล่วงหน้า เพื่อความสะดวกในการบันทึกข้อมูลหรือตัวเลข เเต่เพื่อความสะดวกมักจะออกแบบเพื่อให้สามารถใช้การ "ขีด" คะเเนนลงไปในใบตรวจสอบได้เลย ใบตรวจสอบ (Check Sheets) บางเเห่งเรียกว่า Tally-Sheet โดยวัตถุประสงค์ในการใช้ใบการตรวจสอบ มีดังนี้

- เพื่อให้สามารถเก็บข้อมูลหรือตัวเลขได้ง่ายเเละถูกต้อง

- เพื่อให้สามารถวิเคราะห์ข้อมูล หรือสถานการณ์ต่าง ๆ ได้ง่าย เเละนำไปใช้ประโยชน์ต่อการตัดสิ้นใจได้ถูกต้อง

ตัวอย่าง Check Sheets ตรวจสอบพฤติกรรมการใช้เครื่องใช้ไฟฟ้าเเละเครื่องใช้สำนักงานในองค์การภายในระยะเวลา 1 สัปดาห์

พฤติกรรมการใช้ ความถี่(ครั้ง) รวม

1. ไม่ปิดคอมพิวเตอร์หลังเลิกการใช้งาน ///// 5

2.เปิดไฟเเล้วไม่ได้ปิดก่อนออกจากห้อง ///// //// 9

3. นำโทรศัพท์มาชาร์ทไฟในสำนักงาน //// 4

4. เปิดทีวีทิ้งไว้หรือไม่มีคนดู /// 3

5. ไม่ปิดพัดลมเมื่อไม่ได้อยู่ในห้อง ///// /// 8

6. เปิดเเอร์ทั้ง ๆ ที่อากาศไม่ร้อน /// 3

7. เสียบปลั๊กกระดิกน้ำร้อนตลอดทั้งวัน ///// ///// // 12

2. ผังเหตุ และผล (Cause and Effect Diagrams) ผังเหตุและผล คือ แผนรูปที่แสดงถึงความสัมพันธ์ระหว่่างผลลัพธ์ (Effect) กับสาเหตุ (Cause) ที่่ทำให้เกิดผลลัพธ์นั้นๆ ผังเหตุและผลมีชื่อเรียกอีกอย่างว่า ผังก้างปลา (Fishbone Diagrams) หรือผังอิชิกาว่า (Ishigawa Diagrams) วัตถุประสงค์ของการใช้แผนภาพก้างปลา มีดังนี้

http://econs.co.th/wp-content/uploads/2016/07/2.2.jpg

3. ผังพาเรโต้ (Pareto Diagrams) ผังพาเรโต้ คือ แผนรูปที่ใช้สำหรับตรวจสอบปัญหาต่างๆ ที่เกิดขึ้นในสถานที่ทำงาน หรือโรงงานว่าปัญหาใดเป็นปัญหาสำคัญที่สุดและรอง ๆ ลงไปตามลำดับ โดยนำปัญหาหรือสาเหตุเหล่านั้นมาจัดหมวดหมู่หรือเเบ่งเเยกประเภท แล้วเรียงลำดับจากมากไปหาน้อยโดยการแสดงขนาดความสำคัญมากน้อยด้วนกราฟแท่ง และแสดงค่าสะสมด้วยกราฟเส้น วัตถุประสงค์ของใช้ผังพาเรโต้ มีดังนี้

- เพื่อแสดงให้เห็นถึงลำดับความสำคัญของปัญหาต่าง ๆ ว่ามีมากน้อยเพียงใด เพื่อการเลือกแก้ปัญหาก่อนหลัง

- เพื่อแสดงให้เห็นว่าแต่ละปัญหามีอัตราส่วนเท่าใด เมื่อเปรียบเทียบกับทั้งหมด

http://econs.co.th/wp-content/uploads/2016/07/1.2.jpg

4.กราฟ (Graphs) คือ เครื่องมือที่ใช้ในการแสดง หรือแปลข้อมูลให้เป็นรูปที่เห็นได้ชัดและเข้าใจง่ายอาจเป็นกราฟแท่ง กราฟเส้น กราฟวงกลม เป็นต้น เพื่อใช้ในการเปรียบเทียบและวิเคราะห์ขั้นสูงต่อไป การใช้กราฟเพื่อจุดประสงค์ ดังนี้

-เพื่อใช้อธิบายผลหรืออธิบายสิ่งต่างๆ ด้วยกราฟที่สามารถเข้าใจได้ง่าย

-เพื่อใช้วิเคราะห์ข้อมูล

-เพื่อใช้ในการควบคุม

-เพื่อใช้เก็บบันทึกข้อมูลที่เก็บได้

http://www.ftpi.or.th/wp-content/uploads/2015/09/graph-0.png

5.ฮีสโตแกรม (Histograme) ฮีสโตแกรม คือ กราฟแท่งชนิดหนึ่งซึ่งแสดงถึงการกระจายความถี่ของข้อมูล (แสดงข้อมูลเป็นหมวดหมู่) ซึ่งมีแนวโน้มสู่ศูนย์กลางที่เป็นค่าสูงสุด และกระจายลดหลั่งไปตามลำดับวัตถุประสงค์ในการจัดทำฮีสโตแกรม มีดังนี้

- เพื่อให้เข้าใจรูปเเบบการกระจายของข้อมูล และแนวโน้มการกระจายข้อมูล

-เพื่อแสดงความถี่ของเหตุการณ์ที่เกิดขึ้นตามตัวเเปรตัวหนึ่ง

-เพื่อใช้เปรียบเทียบกับเกณฑ์ หรือมาตรฐานที่กำหนดไว้

https://2.bp.blogspot.com/-sD6uEyNmvuo/WXNrkhiibJI/AAAAAAAAB5Q/l0rrjdXkHEUwdPV59i4y

6. ผังการกระจาย (Scatter Diagrams) ผังกระจาย คือ เเผนที่รูปเเสดงความสัมพันธ์ระหว่างตัวเเปร 2 ตัว ที่เกี่ยวข้องกับการควบคุมการผลิต ว่ามีความสัมพันธ์กันอย่างไรในเชิงสถิติจึงสามารถหาความสัมพันธ์(Correlation)ของตัวแปรทั้งสองได้จากผังการกระจายนี้ วัตถุประสงค์ในผังการกระจาย มีดังนี้

- เพื่อเเสดงให้เห็นความสัมพันธ์ระหว่างตัวเเปร 2 ตัว ที่เกี่ยวข้องกับกระบวนการ

- เพื่อใช้เป็นแนวทางในการควบคุมกระบวนการให้ได้คุณภาพตามที่กำหนด

http://slideplayer.in.th/slide/2854738/10/images/12/%E0

สรุป กิจกรรมกลุ่มคุณภาพ (QCC) เป็นกิจกรรมที่พนักงานทุกคนได้รวมกลุ่มเพื่อเเก้ปัญหาในการทำงานซึ่งการทำกิจกรรมกลุ่ม QCC นั้นจะต้องมีการดำเนินการที่เป็นขั้นตอนตามหลักการ PDCA เเละในการตัดสิ้นใจจะต้องใช้หลักการวิเคราะห์เเละข้อมูลทางสถิติเข้ามาตัดสิ้นใจ

กิจกรรมกลุ่มคุณภาพเป็นเทคนิคการทำงานที่มุ่งเน้นให้ผู้ปฏิบัติงานได้มีส่วนร่วมในการทำงานโดยผู้ปฏิบัติงานจะต้องรวมกลุ่มกันเพื่อแก้ปัญหาในการทำงาน

โดยกลุ่มที่เหมาะสมก็คือ 3

- 10

คน และผู้ปฏิบัิติงานจะต้องอยู่ในหน่วยงานหรือสายงานเดียวกัน ในการทำกิจกรรมกล่ม QCC จะต้องเป็นไปโดยอิสระและมีการดำเนินการตามหลักการ

PDCA กลุ่มที่รวมตัวกันขึ้นนั้นจะต้องศึกษา

และแก้ไขปัญหาประจำวันหรือปัญหาในการทำงานที่ทำอยู่โดยใช้วิธีการด้านการควบคุมคุณภาพ

(Quality

Control : QC) และเทคนิคต่างๆ

เป้าหมายของกิจกรรมกลุ่มคุณภาพ (QCC)

1. เพื่อสร้างคุณภาพในการทำงาน

2. เพื่อให้กระบวนการทำงานอยู่ในสภาพที่ควบคุมได้

3. เพื่อเพิ่มขวัญกำลังใจให้แก่ผู้ปฏิบัติงาน

4. เพื่อปรับปรุงคุณภาพสินค้าและบริการ

5. เพื่อสร้างมนุษย์สัมพันธ์ที่ดีในการทำงาน

6. เพื่อให้มีการแก้ปัญหาในการทำงานอย่างสมัครใจ

7. เพื่อให้ผู้ปฏิบัติงานพัฒนาวิธีคิด

และดึงความเฉลียวฉลาดความสามารถของตนเองออกมาใช้

8. เพื่อปรับปรุงการประกันคุณภาพ

9. เพื่อลดต้นทุนในการผลิต

10.

เพื่อสร้างความปลอดภัยในการปฏิบัติงาน

11.

เพื่อส่งเสริมให้ผู้ปฏิบัติงานมีส่วนร่วมในการปรับปรุงงานและปรับปรุงคุณภาพ

12.

เพื่อส่งเสริมการทำงานเป็นทีม

13.

เพื่อส่งเสริมให้พนักงานสามารถแก้ปัญหาในการทำงานที่ทำอยู่ได้

14.

ส่งเสริมให้คุณภาพชีวิตในการทำงานดีขึ้น

ประโยชน์ของการทำกิจกรรมกลุ่มคุณภาพ (QCC)

ประโยชน์ของการนำกิจกรรมกลุ่มคุณภาพมาใช้ในการแก้ปัญหาในองค์กรทำให้สามารถแก้ปัญหาในการทำงาน

เกิดการลดต้นทุน และเกิดคุณภาพโดยรวม ซึ่งรายละเอียดของประโยชน์ที่เกิดขึ้น

มีดังนี้

ประโยชน์ต่อผู้ปฏิบัติงาน

1. ผู้ปฏิบัติงานได้พัฒนาความรู้ความสามารถของตนเองเพิ่มมากขึ้น

มีโอกาสแสดงออกและได้แลกเปลี่ยนความคิดเห็นซึ่งกันและกัน

2. ได้พัฒนาทักษะการแก้ปัญหา

และวิเคราะห์ข้อมูลอย่างเป็นระบบ

3.ทำให้เกิดความร่วมมือ

และเข้าใจอันดีระหว่างเพื่อนร่วมงาน

เป็นการส่งเสริมการทำงานเป็นทีมที่มีประสิทธิภาพ

ประโยชน์ต่อองค์กรหรือหน่วยงาน

1. ทำให้มีการควบคุมคุณภาพในกระบวนการผลิต

2. ลดต้นทุน

และค่้าใช้จ่ายที่ไม่จำ่เป็นให้แก่หน่วยงาน

3. เพิ่มคุณภาพของสินค้าให้ดีขึ้น

4. สร้างความปลอดภัยในการทำงาน

ประโยชน์ต่อประเทศชาติ

1.

ลดปริมาณการสูญเสียได้มากทำให้เกิดการประหยัดวัสดุ

พลังงาน ซึ่งเป็นการช่วยประเทศชาติในการลดภาระค่าใช้จ่ายด้านพลังงาน

2. ลูกค้าในประเทศ

และลูกค้าต่างประเทศเกิดความเชื่อถือในสินค้าของไทย

3. ทำให้ต้นทุนการผลิตลดลง

และสามารถขายสินค้าได้มากขึ้น

4. เป็นพื้นฐานการพัฒนาความคิด

การวิเคราะห์อย่างเป็นระบบให้คนไทย

5. ทำให้เกิดการประหยัดพลังงานต่างๆ

ในการผลิตสินค้า

6. ทำให้ประหยัดวัสดุในการผลิตสินค้า

7. ผู้ผลิตในประเทศสามารถขายสินค้าได้ในราคาต่ำกว่าคู่แข่งในต่างประเทศ

ขั้นตอนในการนำกิจกรรมกลุมคุณภาพ

(QCC) มาใช้ในองค์การ

ขั้นตอนในการนำกิจกรรมกลุ่มคุณภาพ (QCC) มาใช้ในองค์การในการเริ่มต้นกิจกรรมคุณภาพจะต้องมีการดำเนินการให้ความรู้ความเข้าใจเเก่คนในองค์การเสียก่อน โดยกลุ่มเป้าหมายเเรก คือ หัวหน้างานต่าง ๆ เมื่อหัวหน้างานเกิดความรู้ความเข้าใจเเละเห็นความสำคัญเเล้วจึงนำความรู้ไปเผยเเพร่ให้กับพนักงานในกลุ่มงานของตนเองได้ทราบ ซึ่งการดำเนินการกิจกรรมกลุ่มคุณภาพนั้นผู้บริหารจะต้งจัดคณะกรรมการกลุ่มคุณภาพขึ้นมา เพื่อไปดำเนินการเเละให้การสนับสนุนการดำเนินงานกลุ่มคุณภาพ โดยควรดำเนินการให้เป็นขั้นตอนตามลำดับดั้งนี้

1. ให้การอบรมเเละสร้างความรู้ความเข้าใจให้กับหัวหน้างาน หรือผู้บังคับบัญชา

2. ตั้งคณะกรรมการดำเนินงานกิจกรรมกลุ่มคุณภาพ

3. ดำเนินการจดทะเบียนกลุ่มคุณภาพ โดยจะต้องให้เเต่ละกลุ่ม มีการตั้งชื่อกลุ่ม สโลเเกมของกลุ่ม

เเละกำหนดคณะกรรมการของกลุ่ม

4. จัดกิจกรรมกระตุ้นการทำงานกลุ่ม เช่น จัดให้มีการประกวด การเเข่งขัน

5. ให้ความช่วยเหลือและสนับสนุนการทำ QCC ของพนักงานทั้งในด้านเวลาทำงาน เเละด้านงบประมาณ

6. ให้มีการนำเสนอผลงานดำเนินงานกิจกรรมกลุ่มคุณภาพ เช่น มีการจัดงาน วัน QCC

7. ประกาศผลกลุ่มที่ได้รางวัลชนะเลิศ เเละให้รางวัล

8. สรุปผลการดำเนินงานกิจกรรมกลุ่มคุณภาพ

9. รวบรวมปัญหาเเละอุปสรรคที่เกิดขึ้นในการนำกิจกรรมกลุ่มคณภาพมาใช้ในองค์การ เเละวิธีการปรับปรุงเเก้ไข

ขั้นตอนการปฎิบัติของกิจกรรมกลุมคุณภาพ (QCC)

ในการนำกิจกรรมคุณภาพของกลุ่มต่างๆ จะต้องดำเนินการหลังจากที่มีการจดทะเบียนกับคณะกรรมการ QCC ขององค์การเป็นที่เรียบร้อยแล้ว โดยแต่ละกลุ่มจะต้องดำเนินการตามลำดับดังนี้

1. ขั้นตอนการจัดตั้ง QCC ซึ่งประกอบด้วย

1. กลุ่มพนักงานที่ปฏิบัติงานในแผนกหรือฝ่ายงานเดียวกัน รวมตัวกัน 3-10 คน โดยมีจุดมุ่งหมายที่จะแก้ไขปัญหาในการทำงานของตน

2. กำหนดหน้าที่ที่จำเป็นในการทำงาน เช่น ประธานกลุ่ม รองประธาน เลขานุการ เหรัญญิก และปฏิคม

3. กำหนดสัญลักษณ์ และคำขวัญประจำกลุ่ม

4. จัดประชุมกลุ่ม

2. ขั้นตอนการค้นหาปัญหา ซึ่งประกอบด้อย กิจกรรม QCC เป็นกิจกรรมที่มุ่งสู่คุณภาพตามข้อกำหนดหรือมาตรฐาน ดังนั้นกลุ่มคุณภาพที่จัดตั้งขึ้นจะต้องค้นหาสาเหตุของปัญหาที่เป็นอุปสรรคต่อการสร้างคุณภาพซึ่งในขั้นตอนนี้อาจจะมีความคิดเห็นที่เเตกต่างกัน ดังนั้นในขั้นตอนนี้จะต้องมีการวิเคราะห์ปัญหาและในการเลือกหัวข้อปัญหาที่จะทำนั้นจะต้องมีการระดมสมองให้ทุกคนมีส่วนรวมในการตัดสินใจ

3. กำหนดหัวข้อเรื่อง เมื่อค้นปัญหาได้เเล้วก็ดำเนินการกำหนดหัวข้อเรื่องโดยหัวข้อเรื่องนั้นสามารถที่จะแก้ไขปัญหาได้จริงๆ

4. กำหนดเป้าหมายของการดำเนินงาน QCC ในขั้นตอนกำหนดเป้าหมายนี้จะต้องกำหนดให้ชัดเจนโดยสามารถวัดผลได้ โดยทั่วไปจะกำหนดเป็นตัวเลข เช่น ทำให้ผลิตภัณฑ์ที่มีตำนิลดลงภายในระยะเวลา 3 เดือนแรก 20% หรือภายใน 3 เดือน จะต้องลดการใช้พลังงานไฟฟ้าลดลง 15 %

5. สำรวจสภาพปัจจุบัน สมมาชิกที่ปฏิบัติกิจกรรมกลุ่ม QCC จะต้องรวมกันสำรวจสภาพปัจจุบันของหน่วยงานให้ละเอียดทุกเเง่ทุกมุม บันทึกข้อมูลทั้งหมดรวมทั้งการวิเคราะห์ปัญหาต่างๆ และแนวทางเเก้ไข

6. แก้ไขปัญหาตามขั้นตอน PDCA (Deming Cycle) เมื่อวิเคราะห์ปัญหาโดยละเอียดแล้วก็ดำเนินการแก้ปัญหาตามวงจร PDCA ได้แก่

- Plan คือ การวางแผนแก้ไขปัญหาซึ่งประกอบด้วย การเก็บข้อมูลก่อนเลือกปัญหา จัดลำดับความสำคัญ หาสาเหตุของปัญหาและกำหนดวิธีการในการแก้ไขปัญหา

- Do คือ การปฏิบัติตามแผนที่กำหนด

- Check คือ การตรวจสอบผลที่ได้ปฏิบัติว่าตรงเป้าหมายหรือไม่

- Act คือ การดำเนินการให้เหมาะสม โดยถ้าผลการแก้ไขปัญหาเป็นไปตามแผนที่กำหนดไว้และตรงตามวัตถุประสงค์ก็จะจัดทำเป็รมาตรฐานในการทำงาน แต่ถ้าไม่เป็นไปตามแผนเเละวัตถุประสงค์ที่กำหนดไว้ก็ต้องมีการวางแผนใหม่และปรับปรุงแก้ไขอย่างต่อเนื่อง

7. การกำหนดเป็นมาตราฐาน หลังจากเก้ปัญหาต่าง ๆ ตามเป้าหมายที่กำหนดไว้เเล้วก็กำหนดเป็นมาตรฐานการดำเนินงานของหน่วยงานการกำหนดมาตรฐานก็ คือ การกำหนดไม่ให้การทำงานมีคุณภาพต่ำกว่านี้

8. สรุปเเละรายงาน ขั้นตอนนี้เป็นการสรุปเเละรายงานผลการจัดทำกิจกรรมกลุ่มคุณภาพ เเละเผยเเพร่ผลงาน

9.วางเเผนภารกิจกลุ่มคุณภาพ โดยการศึกษาปัญหาการทำงานว่ามีปัญาหาใดที่จะต้องนำมาทำกิจกรรมกลุ่มคุณภาพอีก เเละเริ่มต้นเเก้ไขปัณหาใหม่ ทำเช่นนี้ไปเรื่อย ๆ จนปัญหาในการทำงานก็จะหมดไปจากองค์การ

เครื่องมือของกิจกรรมกลุ่มคุณภาพ (QCC)

1. ใบตรวจสอบ (Check Sheet) ใบตรวจสอบ รายงานตรวจสอบ หรือตารางตรวจสอบ คือ ตารางเเผนผัง หรือรายงานที่มีการออกแบบไว้ล่วงหน้า เพื่อความสะดวกในการบันทึกข้อมูลหรือตัวเลข เเต่เพื่อความสะดวกมักจะออกแบบเพื่อให้สามารถใช้การ "ขีด" คะเเนนลงไปในใบตรวจสอบได้เลย ใบตรวจสอบ (Check Sheets) บางเเห่งเรียกว่า Tally-Sheet โดยวัตถุประสงค์ในการใช้ใบการตรวจสอบ มีดังนี้

- เพื่อให้สามารถเก็บข้อมูลหรือตัวเลขได้ง่ายเเละถูกต้อง

- เพื่อให้สามารถวิเคราะห์ข้อมูล หรือสถานการณ์ต่าง ๆ ได้ง่าย เเละนำไปใช้ประโยชน์ต่อการตัดสิ้นใจได้ถูกต้อง

ตัวอย่าง Check Sheets ตรวจสอบพฤติกรรมการใช้เครื่องใช้ไฟฟ้าเเละเครื่องใช้สำนักงานในองค์การภายในระยะเวลา 1 สัปดาห์

พฤติกรรมการใช้ ความถี่(ครั้ง) รวม

1. ไม่ปิดคอมพิวเตอร์หลังเลิกการใช้งาน ///// 5

2.เปิดไฟเเล้วไม่ได้ปิดก่อนออกจากห้อง ///// //// 9

3. นำโทรศัพท์มาชาร์ทไฟในสำนักงาน //// 4

4. เปิดทีวีทิ้งไว้หรือไม่มีคนดู /// 3

5. ไม่ปิดพัดลมเมื่อไม่ได้อยู่ในห้อง ///// /// 8

6. เปิดเเอร์ทั้ง ๆ ที่อากาศไม่ร้อน /// 3

7. เสียบปลั๊กกระดิกน้ำร้อนตลอดทั้งวัน ///// ///// // 12

2. ผังเหตุ และผล (Cause and Effect Diagrams) ผังเหตุและผล คือ แผนรูปที่แสดงถึงความสัมพันธ์ระหว่่างผลลัพธ์ (Effect) กับสาเหตุ (Cause) ที่่ทำให้เกิดผลลัพธ์นั้นๆ ผังเหตุและผลมีชื่อเรียกอีกอย่างว่า ผังก้างปลา (Fishbone Diagrams) หรือผังอิชิกาว่า (Ishigawa Diagrams) วัตถุประสงค์ของการใช้แผนภาพก้างปลา มีดังนี้

http://econs.co.th/wp-content/uploads/2016/07/2.2.jpg

3. ผังพาเรโต้ (Pareto Diagrams) ผังพาเรโต้ คือ แผนรูปที่ใช้สำหรับตรวจสอบปัญหาต่างๆ ที่เกิดขึ้นในสถานที่ทำงาน หรือโรงงานว่าปัญหาใดเป็นปัญหาสำคัญที่สุดและรอง ๆ ลงไปตามลำดับ โดยนำปัญหาหรือสาเหตุเหล่านั้นมาจัดหมวดหมู่หรือเเบ่งเเยกประเภท แล้วเรียงลำดับจากมากไปหาน้อยโดยการแสดงขนาดความสำคัญมากน้อยด้วนกราฟแท่ง และแสดงค่าสะสมด้วยกราฟเส้น วัตถุประสงค์ของใช้ผังพาเรโต้ มีดังนี้

- เพื่อแสดงให้เห็นถึงลำดับความสำคัญของปัญหาต่าง ๆ ว่ามีมากน้อยเพียงใด เพื่อการเลือกแก้ปัญหาก่อนหลัง

- เพื่อแสดงให้เห็นว่าแต่ละปัญหามีอัตราส่วนเท่าใด เมื่อเปรียบเทียบกับทั้งหมด

http://econs.co.th/wp-content/uploads/2016/07/1.2.jpg

4.กราฟ (Graphs) คือ เครื่องมือที่ใช้ในการแสดง หรือแปลข้อมูลให้เป็นรูปที่เห็นได้ชัดและเข้าใจง่ายอาจเป็นกราฟแท่ง กราฟเส้น กราฟวงกลม เป็นต้น เพื่อใช้ในการเปรียบเทียบและวิเคราะห์ขั้นสูงต่อไป การใช้กราฟเพื่อจุดประสงค์ ดังนี้

-เพื่อใช้อธิบายผลหรืออธิบายสิ่งต่างๆ ด้วยกราฟที่สามารถเข้าใจได้ง่าย

-เพื่อใช้วิเคราะห์ข้อมูล

-เพื่อใช้ในการควบคุม

-เพื่อใช้เก็บบันทึกข้อมูลที่เก็บได้

http://www.ftpi.or.th/wp-content/uploads/2015/09/graph-0.png

5.ฮีสโตแกรม (Histograme) ฮีสโตแกรม คือ กราฟแท่งชนิดหนึ่งซึ่งแสดงถึงการกระจายความถี่ของข้อมูล (แสดงข้อมูลเป็นหมวดหมู่) ซึ่งมีแนวโน้มสู่ศูนย์กลางที่เป็นค่าสูงสุด และกระจายลดหลั่งไปตามลำดับวัตถุประสงค์ในการจัดทำฮีสโตแกรม มีดังนี้

- เพื่อให้เข้าใจรูปเเบบการกระจายของข้อมูล และแนวโน้มการกระจายข้อมูล

-เพื่อแสดงความถี่ของเหตุการณ์ที่เกิดขึ้นตามตัวเเปรตัวหนึ่ง

-เพื่อใช้เปรียบเทียบกับเกณฑ์ หรือมาตรฐานที่กำหนดไว้

https://2.bp.blogspot.com/-sD6uEyNmvuo/WXNrkhiibJI/AAAAAAAAB5Q/l0rrjdXkHEUwdPV59i4y

6. ผังการกระจาย (Scatter Diagrams) ผังกระจาย คือ เเผนที่รูปเเสดงความสัมพันธ์ระหว่างตัวเเปร 2 ตัว ที่เกี่ยวข้องกับการควบคุมการผลิต ว่ามีความสัมพันธ์กันอย่างไรในเชิงสถิติจึงสามารถหาความสัมพันธ์(Correlation)ของตัวแปรทั้งสองได้จากผังการกระจายนี้ วัตถุประสงค์ในผังการกระจาย มีดังนี้

- เพื่อเเสดงให้เห็นความสัมพันธ์ระหว่างตัวเเปร 2 ตัว ที่เกี่ยวข้องกับกระบวนการ

- เพื่อใช้เป็นแนวทางในการควบคุมกระบวนการให้ได้คุณภาพตามที่กำหนด

http://slideplayer.in.th/slide/2854738/10/images/12/%E0

สรุป กิจกรรมกลุ่มคุณภาพ (QCC) เป็นกิจกรรมที่พนักงานทุกคนได้รวมกลุ่มเพื่อเเก้ปัญหาในการทำงานซึ่งการทำกิจกรรมกลุ่ม QCC นั้นจะต้องมีการดำเนินการที่เป็นขั้นตอนตามหลักการ PDCA เเละในการตัดสิ้นใจจะต้องใช้หลักการวิเคราะห์เเละข้อมูลทางสถิติเข้ามาตัดสิ้นใจ

วันเสาร์ที่ 12 มกราคม พ.ศ. 2562

6.5 การบำรุงรักษาทวีผลแบบทุกคนมีส่วนร่วม

6.5 การบำรุงรักษาทวีผลแบบทุกคนมีส่วนร่วม

การปรับปรุงรักษาทวีผลแบบทุกคนมีส่วนร่วม (Total Productive Maintenance) เรียกย่อว่า TPM เป็นเทคนิคเพื่อการบำรุงรักษาเครื่องจักรให้สามรถทำงานได้อย่างมีประสิทธิภาพ สม่ำเสมอตลอดอายุการใช้งานตามที่ได้ออกแบบไว้ เครื่องจักรต้องมีการจัดประวัติเพื่อกำหนดตารางเวลาการบำรุงรักษาเเละผู้รับผิดชอบ ถ้าไม่มีการบำรุงรักษาเครื่องจักรที่่ดี อาจทำให็เกิดปัญหาในสายการผลิต ทำให้การผลิตต้องหยุดชะงักเพื่อซ่อมแซมแก้ไขเครื่องจักร ยิ่งหยุดเครื่องนานเท่าใดองค์การก็จะยิ่งเสียหายมากขึ้นเท่านั้น อักษรย่อ TPM มีความหมาย ดังนี้

T = Total : การพัฒนาประสิทะฺภาพรวมของเครื่องจักร โดยมุ่งเน้นหลักการอาศัย ความร่วมมือของพนักงานทุกคน

P = Productive : การผลิตมุ่งเน้นประสิทธิภาพสูงสุด

M = Maintenance : การดูเเลบำรุงรักษาเครื่องจักร เพื่อให้การบริหารการผลิตเป็นไปอย่างมีประสิทธิภาพ

ดังนั้น การบำรุงรักษาทวีผลเเบบทุกคนมีส่วนร่วม หมายถึง การเพิ่มประสิทธิภาพการผลิตขององค์การด้วยการลดต้นทุนโดยรวมของเครื่องจักรตลอดอายุการใช้งานให้ราบรื่น เเละลดความสูญเสียที่เกิดขึ้นจากข้อบกพร่องของเครื่องจักร โดยอาศัยความร่วมมือของพนักงานทุกคนในการช่วยกันบำรุงเเละดูเเลรักษาเครื่องจักร

เครื่องจักรเเละพนักงานเป็นปัจจัยสำคัญของกระบวนการผลิตที่สามารถควบคุมได้ง่ายกว่าวัตถุดิบ ซึ่งเป็นปัจจัยภายนอกที่ยากเเก่การควบคุม การรักษาเครื่องจักรให้สามารถทำงานได้อย่างมีประสิทธิภาพเเละมีอายุการใช้งานได้ยาวนาน จึงเป็นเทคนิคที่นิยมใช้กันมาก สำหรับการบำรุงรักษาเครื่องจักร หลักการบำรุงรักษาทวีผลแบบทุกคนมีส่วนร่วม ประกอบด้วยวิธีการต่างๆ ดังนี้

1. การเพิ่มประสิทธิผลของเครื่องจักร โดยการขจัดความสูญเสีย 6 ประการ คือ

1.1 การหยุดของเครื่องจักรเพื่อปรับตั้งเเละปรับเเต่เครื่องจักรใหม่

1.2 การหยุดของเครื่องจักร เนื่องจากเครื่องจักรขัดข้อง

1.3 เครื่องจักรเสียความเร็ว (Speed) หรืออัตราเร่งในการผลิต

1.4 การหยุดเล็ก ๆ น้อย ๆ ของเครื่องจักร เพื่อซ่อมเเซมหรือตรวจซ่อม

1.5 การผลิตของเสียที่เกิดจากกระบวนการผลิต

1.6 การสูญเสียวัตถุดิบตอนเริ่มทำการผลิต (Start up)

2. การให้พนักงานทุกคนมีส่วนร่วมบำรุงรักษาเครื่องจักร เช่น การทำความสะอาด การทำกิจกรรมกลุ่มการบำรุงรักษาเครื่องจักรเเละการบำรุงประสิทธิผลโดยรวมของเครื่องจักรให้สูงขึ้น

3. การจัดทำเเผนการบำรุงรักษาเครื่องจักร โดยการจัดทำตารางซ่อมบำรุงเพื่อเพิ่มประสิทธิภาพการใช้งานของเครื่องจักร

4. การพัฒนาความรู้ ทักษะของพนักงาน เรื่องการดูเเลรักษาเครื่องจักร รวมทั้งปลูกจิตสำนึกในการบำรุงรักษาเครื่องจักร

5. การสร้างระบบการป้องกัน การบำรุงรักษาเครื่องจักร จะเน้นหลักในขั้นตอนการออกเเบบเพื่อให้ใช้งานได้โดยไม่จำเป็นต้องบำรุงรักษา (Maintenance Free) โดยอาศัยข้อมูลการใช้งานของเครื่องจักรต่าง ๆ

ปัญหาเครื่องจักร ผลกระทบที่เกิดขึ้นทันที ผลกระทบที่ตามมา

การทำงานผิดปกติ - ความเสื่อมสภาพของเครื่องจักร - อายุการใช้งานสั้นลง

- ความไร้ประสิทธิภาพของเครื่องจักร - ค่าใช้จ่ายในการซ่อมแซมสูง

- ความผันแปรของผลผลิต

เกิดการ Breakdown - เกิดความไม่ปลอดภัยในการทำงาน - เกิดของเสียเเละการทำRework

- เกิดความว่างงานขณะรองาน - เกิดการปาดเจ็บ

- สิ่งอำนวยความสะดวกอื่น ๆ ไม่ได้ - เกิดค่าใช้จ่ายในการผลิตสูงขึ้น

ถูกใช้งานตามระยะเวลา - เกิดความล้าช้าของงานขึ้น

วิธีการบำรุงรักษาทวีผลเเบบทุกคนมีส่วนร่วม (Productive Maintenance) ประกอบไปด้วยการบำรุงรักษาหลายรูปเเบบดังนี้

(1.) การบำรุงรักษาเพื่อป้องกัน (Preventive Maintenance) เป็นการว่างเเผนกำหนช่วงระยะเวลาการตรวจสอบ เเละการบำรุงรักษาเครื่องจักร รวมทั้งอุปกรณ์ชิ้นส่วนต่าง ๆ โดยไม่ต้องคำนึงถึงสภาพของชิ้นส่วน เพื่อป้องกันความเสียหายที่จะเกิดขึ้น เป็นการวางเเผนเพือป้องกันไว้ล่วงหน้า โดยไม่ทำให้กระบวนการผลิตขององค์การต้องหยุดชะงักลง การบำรุงรักษาเพื่อป้องกันแบ่งออกเป็น

1.1 การบำรุงรักษาตามกำหนดเวลา เป็นการนับเวลาจากการบำรุงรักษาครั้งหนึ่งไปยังอีกครั้งหนึ่งมักจะเป็นเวลาที่คงที่ เมื่อครบเวลาที่กำหนดไว้จะทำการบำรุงรักาา โดยอาจกำหนดเวลาเป็นวัน เดือน หรือเป็นปี เป็นต้น

1.2 การบำรุงรักษาตามอายุการใช้งาน เป็นการกำหนดช่วงระยะเวลาของการบำรุงรักษาเเต่ละช่วงอาจ มีเวลาไม่เท่ากัน ซึ่งจะทำการบำรุงรักษาต่อเมื่ออุปกรณณ์เครื่องจักรถูกใช้งานเท่ากับที่กำหนดไว้

(2.) การบำรุงรักษาเพื่อการตรวจสอบ (Inspection Maintenance) เป็นการตรวจสอบสภาพการทำงานของเครื่องจักร เพื่อประเมินสภาพตามความเป็นจริง เเบ่งออกเป็น

2.1 การตรวจสอบระบบการทำงานของเครื่องจักร (Function Check) เป็นการตรวจสอบเครื่องจักรหรืออุปกรณ์ว่าสามารถทำงานได้ตามหน้าที่ต่าง ๆ หรือไม่

2.2 การตวรจสอบความพร้อมของเครื่องจักร (Condition Check) เป็นการตรวจสอบสภาพการทำงานของเครื่องจัก เเละอุปกรณ์ต่าง ๆ ให้พร้อมที่จะทำงานได้

(3.)การบำรุกรักษษเเบบแก้ไข (Breakdown) เป็นการซ่ออมเเซ่ม หรือเปลี่ยนเเแปลงชิ้นส่านต่าง ๆ ของเครื่องจักร เมื่อเครื่องจักรเกิดการขัดข้องหรือเสียหายในขณะเครื่องจักรกำลังทำงานอยู่โดยไม่รู้ล่วงหน้ามาก่อนว่าจะเกิดความเสียหายขึ้น เเละเมื่อเกิดความเสียหายเเล้ว ทำให้ต้องหยุดเครื่องเพื่อให้ซ่อมเเซ่ม หรือเปลี่ยนสิ้นส่วนที่เสียหาย

พนักงานบำรุงรักษา พนักงานปฎิบัติการ

หน้าที่

-ป้องกันการเกิดข้อขัดข้องของเครื่องจักร -ให้การดูเเลเครื่องจักรเเละอุปกรณ์อย่างใกล้ชิดเเละ

-ให้บริการซ่อมบำรุงเครื่องจักร บันทึกการทำงานของเครื่องจักรตั้งเเต่เริ่มต้องทำงาน

จนถึงสิ้นสุดการทำงานในเเต่ละวัน

ความรับผิดชอบ

- ให้ความอบรมต่อพนักงานปฎิบัติงาน - ปฎิบัติการทำงานที่ถูกต้อง

- ดำเนินการเเก้ไขปปัญหาเครื่องจักร - ตรวจข้อปัญหาที่เกิดขึ้น

- ดำเนินการปฎิบัติงาน - ดำเนินกิจวัตรดูเเลเครื่องจักร

ประโยชน์ของการบำรุงรักษาทวีผลเเบบทุกคนมีส่วนร่วม ที่สำคัญคือ

(1.) การพัฒนาคนให้มีความบำรุงรักษาเเละปรับปรุงเครื่องจักรให้ดีขึ้น เเบ่งออกเป็น

1.1 พนักงานสามารถบำรุงรักษาเครื่องจักรได้ด้วยตนเองระดับหนึ่ง

1.2 พนักงานซ่อมบำรุง สามารถซ่อมเเซ่มบำรุงรักษาเครื่องจักร/อุปกรณ์ได้

(2.) การปรับปรุงเครื่องจักร/อุปกาณ์ให้อยู่ในสภาพพร้อมใช้งาน เป็นการยืดอายุการใช้งานของเครื่องจักร ทำให้ไม่เกิดการหยุดชะงักในกระบวนการผลิต อันจะนำมาเพิ่มผลผลิตเเละกำไรสูงสุดขององค์การ

การปรับปรุงรักษาทวีผลแบบทุกคนมีส่วนร่วม (Total Productive Maintenance) เรียกย่อว่า TPM เป็นเทคนิคเพื่อการบำรุงรักษาเครื่องจักรให้สามรถทำงานได้อย่างมีประสิทธิภาพ สม่ำเสมอตลอดอายุการใช้งานตามที่ได้ออกแบบไว้ เครื่องจักรต้องมีการจัดประวัติเพื่อกำหนดตารางเวลาการบำรุงรักษาเเละผู้รับผิดชอบ ถ้าไม่มีการบำรุงรักษาเครื่องจักรที่่ดี อาจทำให็เกิดปัญหาในสายการผลิต ทำให้การผลิตต้องหยุดชะงักเพื่อซ่อมแซมแก้ไขเครื่องจักร ยิ่งหยุดเครื่องนานเท่าใดองค์การก็จะยิ่งเสียหายมากขึ้นเท่านั้น อักษรย่อ TPM มีความหมาย ดังนี้

T = Total : การพัฒนาประสิทะฺภาพรวมของเครื่องจักร โดยมุ่งเน้นหลักการอาศัย ความร่วมมือของพนักงานทุกคน

P = Productive : การผลิตมุ่งเน้นประสิทธิภาพสูงสุด

M = Maintenance : การดูเเลบำรุงรักษาเครื่องจักร เพื่อให้การบริหารการผลิตเป็นไปอย่างมีประสิทธิภาพ

ดังนั้น การบำรุงรักษาทวีผลเเบบทุกคนมีส่วนร่วม หมายถึง การเพิ่มประสิทธิภาพการผลิตขององค์การด้วยการลดต้นทุนโดยรวมของเครื่องจักรตลอดอายุการใช้งานให้ราบรื่น เเละลดความสูญเสียที่เกิดขึ้นจากข้อบกพร่องของเครื่องจักร โดยอาศัยความร่วมมือของพนักงานทุกคนในการช่วยกันบำรุงเเละดูเเลรักษาเครื่องจักร

เครื่องจักรเเละพนักงานเป็นปัจจัยสำคัญของกระบวนการผลิตที่สามารถควบคุมได้ง่ายกว่าวัตถุดิบ ซึ่งเป็นปัจจัยภายนอกที่ยากเเก่การควบคุม การรักษาเครื่องจักรให้สามารถทำงานได้อย่างมีประสิทธิภาพเเละมีอายุการใช้งานได้ยาวนาน จึงเป็นเทคนิคที่นิยมใช้กันมาก สำหรับการบำรุงรักษาเครื่องจักร หลักการบำรุงรักษาทวีผลแบบทุกคนมีส่วนร่วม ประกอบด้วยวิธีการต่างๆ ดังนี้

1. การเพิ่มประสิทธิผลของเครื่องจักร โดยการขจัดความสูญเสีย 6 ประการ คือ

1.1 การหยุดของเครื่องจักรเพื่อปรับตั้งเเละปรับเเต่เครื่องจักรใหม่

1.2 การหยุดของเครื่องจักร เนื่องจากเครื่องจักรขัดข้อง

1.3 เครื่องจักรเสียความเร็ว (Speed) หรืออัตราเร่งในการผลิต

1.4 การหยุดเล็ก ๆ น้อย ๆ ของเครื่องจักร เพื่อซ่อมเเซมหรือตรวจซ่อม

1.5 การผลิตของเสียที่เกิดจากกระบวนการผลิต

1.6 การสูญเสียวัตถุดิบตอนเริ่มทำการผลิต (Start up)

2. การให้พนักงานทุกคนมีส่วนร่วมบำรุงรักษาเครื่องจักร เช่น การทำความสะอาด การทำกิจกรรมกลุ่มการบำรุงรักษาเครื่องจักรเเละการบำรุงประสิทธิผลโดยรวมของเครื่องจักรให้สูงขึ้น

3. การจัดทำเเผนการบำรุงรักษาเครื่องจักร โดยการจัดทำตารางซ่อมบำรุงเพื่อเพิ่มประสิทธิภาพการใช้งานของเครื่องจักร

4. การพัฒนาความรู้ ทักษะของพนักงาน เรื่องการดูเเลรักษาเครื่องจักร รวมทั้งปลูกจิตสำนึกในการบำรุงรักษาเครื่องจักร

5. การสร้างระบบการป้องกัน การบำรุงรักษาเครื่องจักร จะเน้นหลักในขั้นตอนการออกเเบบเพื่อให้ใช้งานได้โดยไม่จำเป็นต้องบำรุงรักษา (Maintenance Free) โดยอาศัยข้อมูลการใช้งานของเครื่องจักรต่าง ๆ

ปัญหาเครื่องจักร ผลกระทบที่เกิดขึ้นทันที ผลกระทบที่ตามมา

การทำงานผิดปกติ - ความเสื่อมสภาพของเครื่องจักร - อายุการใช้งานสั้นลง

- ความไร้ประสิทธิภาพของเครื่องจักร - ค่าใช้จ่ายในการซ่อมแซมสูง

- ความผันแปรของผลผลิต

เกิดการ Breakdown - เกิดความไม่ปลอดภัยในการทำงาน - เกิดของเสียเเละการทำRework

- เกิดความว่างงานขณะรองาน - เกิดการปาดเจ็บ

- สิ่งอำนวยความสะดวกอื่น ๆ ไม่ได้ - เกิดค่าใช้จ่ายในการผลิตสูงขึ้น

ถูกใช้งานตามระยะเวลา - เกิดความล้าช้าของงานขึ้น

วิธีการบำรุงรักษาทวีผลเเบบทุกคนมีส่วนร่วม (Productive Maintenance) ประกอบไปด้วยการบำรุงรักษาหลายรูปเเบบดังนี้

(1.) การบำรุงรักษาเพื่อป้องกัน (Preventive Maintenance) เป็นการว่างเเผนกำหนช่วงระยะเวลาการตรวจสอบ เเละการบำรุงรักษาเครื่องจักร รวมทั้งอุปกรณ์ชิ้นส่วนต่าง ๆ โดยไม่ต้องคำนึงถึงสภาพของชิ้นส่วน เพื่อป้องกันความเสียหายที่จะเกิดขึ้น เป็นการวางเเผนเพือป้องกันไว้ล่วงหน้า โดยไม่ทำให้กระบวนการผลิตขององค์การต้องหยุดชะงักลง การบำรุงรักษาเพื่อป้องกันแบ่งออกเป็น

1.1 การบำรุงรักษาตามกำหนดเวลา เป็นการนับเวลาจากการบำรุงรักษาครั้งหนึ่งไปยังอีกครั้งหนึ่งมักจะเป็นเวลาที่คงที่ เมื่อครบเวลาที่กำหนดไว้จะทำการบำรุงรักาา โดยอาจกำหนดเวลาเป็นวัน เดือน หรือเป็นปี เป็นต้น

1.2 การบำรุงรักษาตามอายุการใช้งาน เป็นการกำหนดช่วงระยะเวลาของการบำรุงรักษาเเต่ละช่วงอาจ มีเวลาไม่เท่ากัน ซึ่งจะทำการบำรุงรักษาต่อเมื่ออุปกรณณ์เครื่องจักรถูกใช้งานเท่ากับที่กำหนดไว้

(2.) การบำรุงรักษาเพื่อการตรวจสอบ (Inspection Maintenance) เป็นการตรวจสอบสภาพการทำงานของเครื่องจักร เพื่อประเมินสภาพตามความเป็นจริง เเบ่งออกเป็น

2.1 การตรวจสอบระบบการทำงานของเครื่องจักร (Function Check) เป็นการตรวจสอบเครื่องจักรหรืออุปกรณ์ว่าสามารถทำงานได้ตามหน้าที่ต่าง ๆ หรือไม่

2.2 การตวรจสอบความพร้อมของเครื่องจักร (Condition Check) เป็นการตรวจสอบสภาพการทำงานของเครื่องจัก เเละอุปกรณ์ต่าง ๆ ให้พร้อมที่จะทำงานได้

(3.)การบำรุกรักษษเเบบแก้ไข (Breakdown) เป็นการซ่ออมเเซ่ม หรือเปลี่ยนเเแปลงชิ้นส่านต่าง ๆ ของเครื่องจักร เมื่อเครื่องจักรเกิดการขัดข้องหรือเสียหายในขณะเครื่องจักรกำลังทำงานอยู่โดยไม่รู้ล่วงหน้ามาก่อนว่าจะเกิดความเสียหายขึ้น เเละเมื่อเกิดความเสียหายเเล้ว ทำให้ต้องหยุดเครื่องเพื่อให้ซ่อมเเซ่ม หรือเปลี่ยนสิ้นส่วนที่เสียหาย

พนักงานบำรุงรักษา พนักงานปฎิบัติการ

หน้าที่

-ป้องกันการเกิดข้อขัดข้องของเครื่องจักร -ให้การดูเเลเครื่องจักรเเละอุปกรณ์อย่างใกล้ชิดเเละ

-ให้บริการซ่อมบำรุงเครื่องจักร บันทึกการทำงานของเครื่องจักรตั้งเเต่เริ่มต้องทำงาน

จนถึงสิ้นสุดการทำงานในเเต่ละวัน

ความรับผิดชอบ

- ให้ความอบรมต่อพนักงานปฎิบัติงาน - ปฎิบัติการทำงานที่ถูกต้อง

- ดำเนินการเเก้ไขปปัญหาเครื่องจักร - ตรวจข้อปัญหาที่เกิดขึ้น

- ดำเนินการปฎิบัติงาน - ดำเนินกิจวัตรดูเเลเครื่องจักร

ประโยชน์ของการบำรุงรักษาทวีผลเเบบทุกคนมีส่วนร่วม ที่สำคัญคือ

(1.) การพัฒนาคนให้มีความบำรุงรักษาเเละปรับปรุงเครื่องจักรให้ดีขึ้น เเบ่งออกเป็น

1.1 พนักงานสามารถบำรุงรักษาเครื่องจักรได้ด้วยตนเองระดับหนึ่ง

1.2 พนักงานซ่อมบำรุง สามารถซ่อมเเซ่มบำรุงรักษาเครื่องจักร/อุปกรณ์ได้

(2.) การปรับปรุงเครื่องจักร/อุปกาณ์ให้อยู่ในสภาพพร้อมใช้งาน เป็นการยืดอายุการใช้งานของเครื่องจักร ทำให้ไม่เกิดการหยุดชะงักในกระบวนการผลิต อันจะนำมาเพิ่มผลผลิตเเละกำไรสูงสุดขององค์การ

วันศุกร์ที่ 11 มกราคม พ.ศ. 2562

6.6 ระบบข้อเสนอเเนะ (Suggestion System : SS)

ระบบข้อเสนอเเนะ (Suggestion System) เป็นเทคนิควิธีการเพิ่มผลผลิตวิธีหนึ่งที่เปิดโอกาสให้พลังงานได้มีส่วนร่วมในการเเสดงความคิดเห็นปรับปรุงที่ทำอยู่ ช่วยให้การปฎิบัติงานในส่วนต่าง ๆ มีการพัฒนาเเละปรับปรุงให้ดีขึ้น ส่งผลให็องค์การสามารถปรับปรุงงานและทำงานให้มีประสิทธิภาพมากขึ้น วิธีการนี้เป็นวิธีการหนึ่งของการจูงใจ

(Motivation) :ซึ่งผู้บริารหรือหัวน้างานจะต้องทำการโน้มน้าวจิตใจของพนักงานให้ประสานสามัคคีร่วมกันนำองค์การไปสู้เป้าหมายที่กำหนด การสร้างความรู้สึกให้พนักงานเป็นส่วนหนึ่งขององค์การ จึงมีส่วนช่วยเเก้ไขและปรับปรุงการเพิ่มผลผผลิตให้สูงขึ้น เรียกว่า "ระบบบริหารเเบบบล่างขึ้นสู่บน" วิธีการนี้เริ่มนำมาใช้ในประเทศไทย ถือเป็นปัจจัยพื้นฐานอีกประการหนึ่งของการเพิ่มผลผลิต ซึ่งเป็นการระดมความคิดเพื่อการพัฒนาคุณภาพเเละการเพิ่มผลผลิตโดยบุคคลเเละกลุ่มคน

จุดมุ่งหมายของระบบข้อเสนอเเนะ

(1.) เพื่อให้พนักงานได้มีส่วนร่วมเเสดงความคิดเห็นในการปรับปรุงการทำงาน

(2.) เพื่อส่งเสริมให้พนักงานมีความริเริ่ม การพัฒนาปรับปรุงให้หน่วยงานได้มีการเพิ่มผลผลิตสูงขึ้น

(3.) เพื่อให้พนักงานมีความพอใจในการทำงาน เเละแก้ไขปัญหาปรับปรุงงานของตนเองที่ปฎิบัติอยู่เเล้วให้ดีขึ้น

เช่น

- การปรับปรุงวิธีการปฎิบัติงาาน กระบวนการผลิต และลดเวลาการปฎิบัติการ

- การปรับปรุงการใช้งานของอุปกรณ์ เครื่องมือ เรื่องจักรต่าง ๆ

- การประหยัดวัสดุ และค่าใช้จ่ายต่างๆ ในการปรับปรุงคุณภาพ

- การเพิ่มประสิทธิภาพการดำเนินการทางธุรกิจ

- การปรับปรุงสภาพการทำงานด้วยความปรอดภัยเเละสิ่งเเวดล้อม

ข้อเสนอเเนะเหล่านี้อาจได้รับการกรอกในเเบบฟอร์ม เเละส่งมายังคณะกรรมการโดยผ่านทางหัวหน้างาน ข้อเสนอเเนะที่ผ่านการพิจรณาตามหลักเกณฑ์ดังกล่าวจะถูกนำไปปฎิบัติภายในองค์การเพื่อเป็นการพัฒนาเเละปรับปรุงการทำงานของเเต่ละหน่วยงานในองค์การให้มีผลงานที่มีประสิทธิภาพมากยิ่งขึ้น

(Motivation) :ซึ่งผู้บริารหรือหัวน้างานจะต้องทำการโน้มน้าวจิตใจของพนักงานให้ประสานสามัคคีร่วมกันนำองค์การไปสู้เป้าหมายที่กำหนด การสร้างความรู้สึกให้พนักงานเป็นส่วนหนึ่งขององค์การ จึงมีส่วนช่วยเเก้ไขและปรับปรุงการเพิ่มผลผผลิตให้สูงขึ้น เรียกว่า "ระบบบริหารเเบบบล่างขึ้นสู่บน" วิธีการนี้เริ่มนำมาใช้ในประเทศไทย ถือเป็นปัจจัยพื้นฐานอีกประการหนึ่งของการเพิ่มผลผลิต ซึ่งเป็นการระดมความคิดเพื่อการพัฒนาคุณภาพเเละการเพิ่มผลผลิตโดยบุคคลเเละกลุ่มคน

จุดมุ่งหมายของระบบข้อเสนอเเนะ

(1.) เพื่อให้พนักงานได้มีส่วนร่วมเเสดงความคิดเห็นในการปรับปรุงการทำงาน

(2.) เพื่อส่งเสริมให้พนักงานมีความริเริ่ม การพัฒนาปรับปรุงให้หน่วยงานได้มีการเพิ่มผลผลิตสูงขึ้น

(3.) เพื่อให้พนักงานมีความพอใจในการทำงาน เเละแก้ไขปัญหาปรับปรุงงานของตนเองที่ปฎิบัติอยู่เเล้วให้ดีขึ้น

เช่น

- การปรับปรุงวิธีการปฎิบัติงาาน กระบวนการผลิต และลดเวลาการปฎิบัติการ

- การปรับปรุงการใช้งานของอุปกรณ์ เครื่องมือ เรื่องจักรต่าง ๆ

- การประหยัดวัสดุ และค่าใช้จ่ายต่างๆ ในการปรับปรุงคุณภาพ

- การเพิ่มประสิทธิภาพการดำเนินการทางธุรกิจ

- การปรับปรุงสภาพการทำงานด้วยความปรอดภัยเเละสิ่งเเวดล้อม

ข้อเสนอเเนะเหล่านี้อาจได้รับการกรอกในเเบบฟอร์ม เเละส่งมายังคณะกรรมการโดยผ่านทางหัวหน้างาน ข้อเสนอเเนะที่ผ่านการพิจรณาตามหลักเกณฑ์ดังกล่าวจะถูกนำไปปฎิบัติภายในองค์การเพื่อเป็นการพัฒนาเเละปรับปรุงการทำงานของเเต่ละหน่วยงานในองค์การให้มีผลงานที่มีประสิทธิภาพมากยิ่งขึ้น

สมัครสมาชิก:

บทความ (Atom)

หน่วยที่ 6 การนำกิจกรรมระบบคุณภาพเเละเพิ่มผลผลิตมาประยุกต์ใช้ในการจัดการงานอาชีพ

การเพิ่มผลผลิตในองค์การนั้นจะประสบความสำเร็จได้ต้องอาศัยวิธีการต่าง ๆ ที่นำมาใช้ในการเพิ่มผลผลิตขององค์การเเละจะต้องคำนึงถึงคุณภาพ...

-

6.4 กิจกรรมกลุ่มคุณภาพ (Quality Control Circle : QCC) กิจกรรมกลุ่มคุณภาพเป็นเทคนิคการทำงานที่มุ่งเน้นให้ผู้ปฏิบัติงานได้มีส่วนร่วมในการท...

-

การเพิ่มผลผลิตในองค์การนั้นจะประสบความสำเร็จได้ต้องอาศัยวิธีการต่าง ๆ ที่นำมาใช้ในการเพิ่มผลผลิตขององค์การเเละจะต้องคำนึงถึงคุณภาพ...

-

6.8 เทคโนโลยีสะอาด (Clean Technology : CT) เทคโนโลยีสะอาด ( Clean Technology : CT) หมายถึง การพัฒนา ปรับปรุงหรือเปลี่ยนแปลงกระบ...